Содержание

Технологический процесс (ТП) изготовления изделий должен с наименьшими временными и материальными затратами обеспечить требуемый уровень качества машин.

ТП оказывает непосредственное влияние на показатели изделия:

- Качество.

- Надежность.

Хотя эти связи сложны и многоэтапны, поэтому анализ эксплуатационной надежности различных изделий показывает, что 25-40 % их отказов вызвано дефектами производства [1, 2].

Однако вопросы взаимосвязи надежности изделия с качеством ТП решены недостаточно.

Анализ исследований и практических разработок, которые ведутся в области повышения надежности изделий за счет технологии, показывает, что не всегда имеется четкое представление о том круге вопросов, которые должна решать технология [1, 2, 3].

Топология отказов в технологической системе

Статистика отказов, связанных с несовершенством ТП позволяет выделить три группы причин [1, 3]:

- Первая группа связана с несовершенством технологической документации, с недостатками методов контроля и испытания на надежность готового изделия.

- Вторая группа причин возникновения отказов связана с остаточным и побочным явлениями, порождаемыми ТП.

- Третья группа связана с недостаточной надежностью самого ТП.

В связи с этим при решении вопроса о повышении эксплуатационной надежности машин определенную актуальность приобретает исследование качества самих ТП, и в первую очередь, управления их надежностью. ТП, особенно в автоматизированном производстве, относится к сложным большим системам.

Специфические особенности ТП, с одной стороны, затрудняют решение обеспечения требуемого уровня надежности, а с другой стороны, обладать целым рядом положительных свойств.

Трудности связаны с большой сложностью технологических систем, наличием многочисленных и разнообразных взаимосвязей, характеризующимися стохастический природой, с высокими требованиями к надежности.

С другой стороны, возможность структурного и параметрического изменения технологической системы (ТС) и ее элементов в частности:

- Введение новых операций.

- Изменение последовательности операций.

- Введение дополнительного контроля.

- Изменение требований к технологическим операциям.

- Изменение технологических параметров.

- Резервирование элементов системы.

- Планирование профилактических ремонтов.

Возможность адаптации технологических систем облегчает задачу обеспечения высокой надежности технологических систем.

Одной из характеристик особенностей ТП является взаимозависимости его качественных и количественных показателей.

Нередко эти две характеристики ТП вступают в противоречие — повышение производительности процесса может привести к снижению качества производимой продукции и наоборот. Поэтому надежность ТП должна быть обеспечена по обоим показателям.

Под надежностью технологической системы понимают ее свойство выполнять заданные функции, сохраняя показатели качества и ритм выпуска годной продукции в заданных пределах в течение требуемого промежутка времени или требуемой наработки.

Отказы технологических систем могут быть постепенными и внезапными.

Постепенные отказы связаны с процессом износа:

- Технологического оборудования.

- Технических средств системы управления.

- Инструмента.

- Оснастки и средств контроля, с температурными деформациями и тому подобное.

Внезапные отказы характеризуются скачкообразным изменением одного или нескольких заданных параметров системы, например:

- Вызваться ошибками людей.

- Быть следствием дефектов в заготовках и инструментах и тому подобное.

Надежность ТП должна осуществляться только по тем параметрам и показателям качества, уровень которых зависит от технологии изготовления.

Цели и задачи исследования надежности технологических систем могут быть подразделены на три группы:

- Первая группа — определение надежности действующих ТП и ТО, установление причин недостаточной надежности, разработка мероприятий по устранению причин отказов. Они полностью определены государственными стандартами и подробно рассмотрены в многочисленной литературе [1, 2, 3].

- Вторая группа задач характерна для технологической подготовки производства это выбор наилучшего варианта ТС с позиции обеспечения требуемой надежности, оптимизация надежности ТС, метода и объема контрольных операций, резервирования восстанавливаемых систем, планирования профилактических ремонтов, разработка оптимальных технологических процессов.

- Третья группа задач — обеспечение требуемой надежности ТС на этапе ее эксплуатации, то есть при изготовлении изделий.

Следовательно, при технологической подготовке производства актуальной становится проблема управления надежностью ТС.

Процесс управления надежностью немыслим без знания факторов, влияющих на потерю работоспособности системы, соответственно:

- Без раскрытия природы отказов.

- Без изучения физико-химических процессов в технологической системе, приводящих к потере ее работоспособности.

Анализ процесса потери системой работоспособности целесообразно проводить на математической модели надежности.

Для этой цели необходимо разработать процесс формирования выходных параметров качества и производительности системы.

Формирование показателей надежности технологической системы

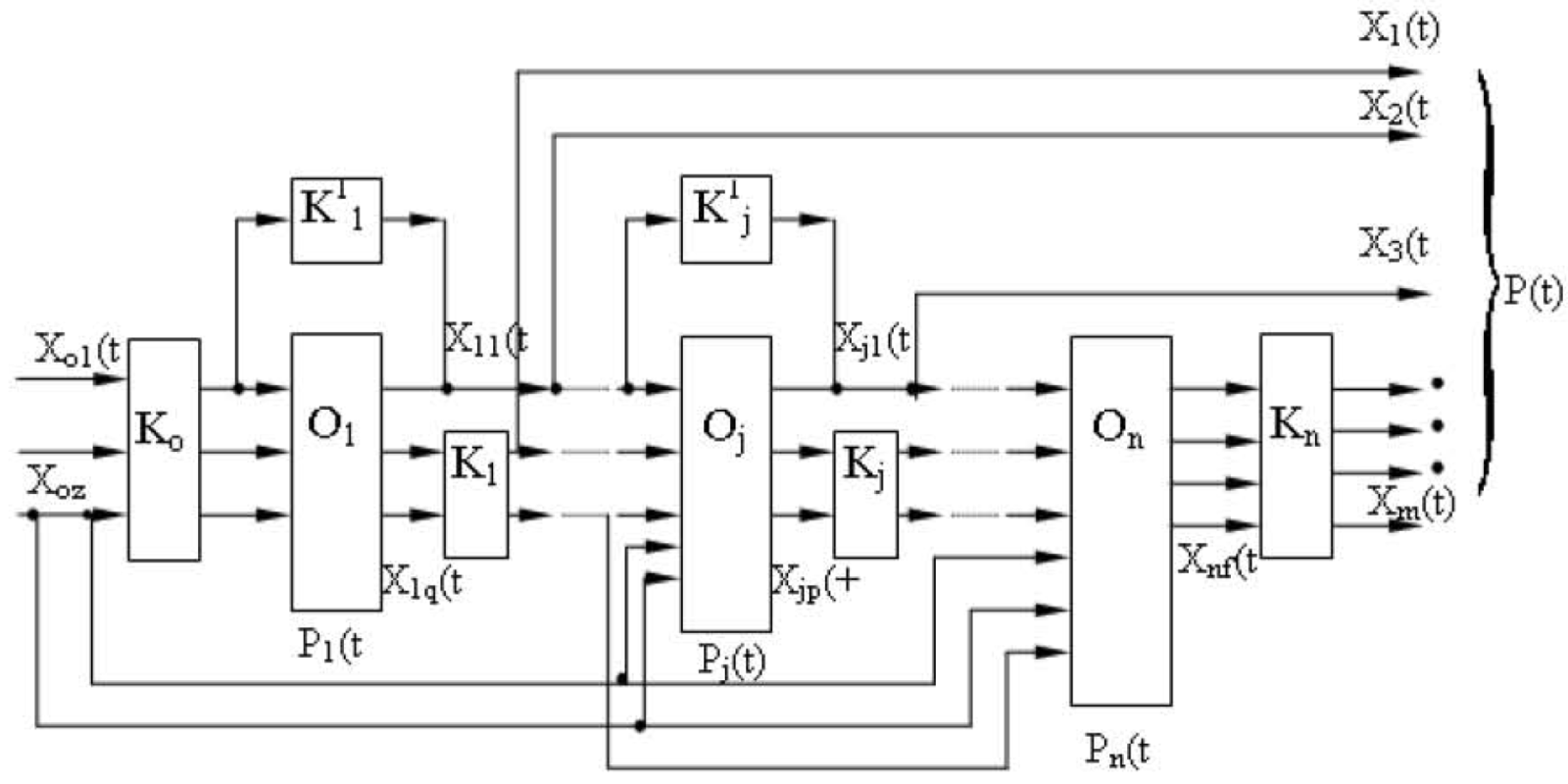

Для обеспечения показателей надежности необходимо управлять процессом их формирования, направленно воздействуя на его отдельные этапы и контролируя ход процесса рисунок 1:

В итоге технологического процесса, состоящего из n операций, должен быть обеспечен поиск m параметров x1, x2, …, xm в пределах допуска.

Вероятность P(t) выхода любого из параметров за пределы допуска в течение заданного периода t=Т определит безотказность данной ТС ТП:

(1)

В свою очередь вероятность PXi выхода любого из параметров Xi за пределы допуска в течение заданного периода t=Т зависит от вероятности безотказной работы каждой ТС технологической операции (Oi) по рассматриваемому параметру.

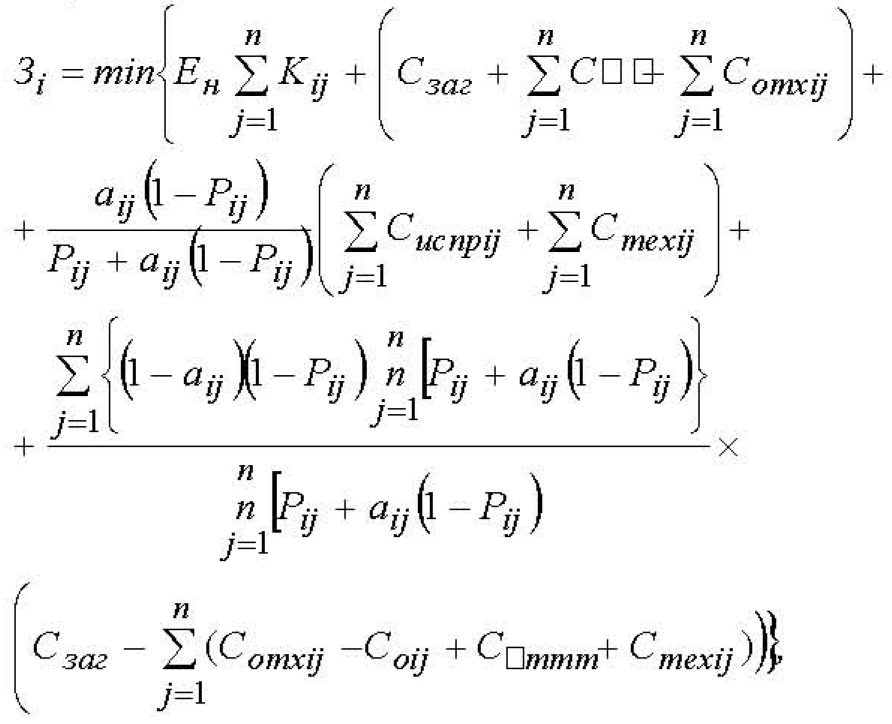

Соответственно получаем следующую зависимость:

(2)

При условии, если выходные параметры Xjz подсистемы Oj независимы.

Таким образом, надежность ТС ТП зависит от надежности подсистем, осуществляющих технологические операции (ТО), структура системы, определяющей взаимосвязь и последовательность выполнения ТО.

Контрольные операции (КО) с позиции схемной надежности играют роль резервных элементов и существенно повышают надежность всего ТП, если иметь в виду появление бракованных деталей. Но и КО характеризуются вероятностью Рkj.

Тогда для оценки вероятности безотказного осуществления ТО по параметру Xi можно воспользоваться зависимостью:

Соответственно для всего ТП примет вид:

Однако данная зависимость не дает реальной картины надежности ТП, так как в действительности ТП может оказаться абсолютно мало надежным и неэффективным из-за большого количества отбракованных деталей по всей цепочке ТП. В результате возрастает техническая себестоимость изготовления изделий.

Значительно повышают надежность ТП введение систем активного контроля и автоматического управления качеством изделий, хотя и они характеризуются соответствующей вероятностью. В этом случае зависимость (4) приобретает реальное содержание.

Оценка надежности технологической подсистемы

Для оценки надежности j-ой технологической подсистемы технологической операции, но по параметру xjz, примем схему потери работоспособности подсистемы при заданной длительности работы, рассмотренную в [1].

Схема представляет собой модель отказа подсистемы, учитывающая процессы различной скорости:

- Быстропротекающие.

- Средней скорости.

- Медленно протекающие процессы.

Если обобщенное мгновенное распределение параметра xjz подчиняется нормальному закону, что характерно для технологических операций, выполняемых на предварительно настроенных станках [1].

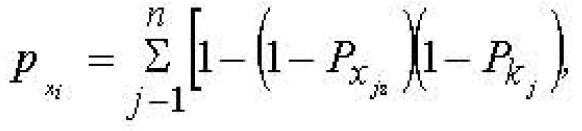

Тогда вероятность безотказной работы технологической системы в момент t будет иметь вид [1]:

где

- xmax, xmin — максимальное и минимальное значение параметра xjz.

- а0 — математическое ожидание величины xjz в начальный момент времени.

- σ0 — среднеквадратическое отклонение от центра группирования.

- yCР — среднее значение (математическое ожидание) скорости изменения параметрах.

- σj — среднеквадратическое отклонение скорости изменения параметра xjz.

- ac(t) — математическое ожидание мгновенного распределения в момент t, характеризующее изменение во времени числа и характеристик рассеивания независимых случайных слагаемых.

- σC — среднее квадратическое отклонение, вызванное независимыми случайными факторами.

- Ф(z) — функция Лапласа.

Рассмотренная схема потери работоспособности соответствует случаю, когда подсистема функционирует в течение заданного периода, то есть все периоды непрерывной работы Т0 одинаковы и заранее установлены.

Данный метод дает возможность назначать время для плановых мероприятий по техническому обслуживанию. Однако, в первый период работы имеется запас надежности и возможности подсистемы полностью не используются.

Более совершенным является непрерывная работа подсистемы до достижения предельного состояния по параметру xjz. При данном методе область работоспособности будет использована более полно.

Это возможно за счет применения системы автоматического управления (подналадки) где:

- По мере работы происходит уменьшение оставшегося после наладки запаса надежности и длительности последующих периодов до подналадки.

- Длительность периода работы до подналадки зависит от требуемого уровня безотказной работы подсистемы.

- В формуле (5) искомым является значение t, входящее в аргумент функции Лапласа, который будет квантилем хP, то есть значением, соответствующим данной вероятности P(t).

Порядок расчета — для заданного значения P(t) по таблицам для квантилей нормального распределения находим соответствующее значение хP и из уравнения (5) определяем время работы подсистемы до технического обслуживания.

Одним из важнейших вопросов теории надежности ТС ТП является определение требуемого уровня надежности, следует иметь в виду уровень надежности, при котором получается наибольший экономический эффект с учетом затрат на проектирование, создание и эксплуатацию ТС, то есть оптимальный уровень надежности.

Поэтому определение оптимального уровня надежности неразрывно связано с другими задачам, решаемыми на этапе технологической подготовки:

- Выбором технологических методов обработки.

- Оборудования.

- Инструментов.

- Режимов обработки и других составляющих.

Поэтому решаемая задача является комплексной и выполняется при оптимизации ТП.

Оптимизация технологического процесса

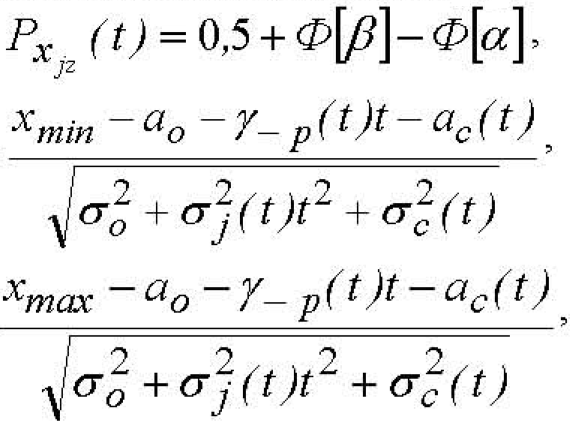

Задача оптимизации технологического процесса в этом случае состоит в определении структуры и параметров процесса, при которых переменная часть приведенных затрат предприятия, зависящая от варианта технологического процесса, примет минимальное значение.

Соответственно получаем следующее уравнение:

где

При соблюдении следующих условий:

(7)

(8)

где

- Зi – приведенные затраты на изготовление единицы годной продукции по i-му технологическому процессу.

- Ен – Нормальный коэффициент эффективности капитальных вложений.

- Кij – удельное капитальное вложение в производственные фонды на j-ой технологической операции i-го технологического процесса, приходящиеся на одну годную деталь.

- Nuij – объем произведенной продукции на j-й операции за время t, признанной по результатам контроля браком, подлежащим исправлению на дополнительной операции.

- Nнij – объем произведенной продукции на j-й операции за время t, признанной по результатам контроля окончательным браком.

- Сзаг – затраты на заготовку.

- Сomx ij – стоимость реализованных отходов при изготовлении одной детали на j-й операции.

- Сm ij – затраты на изготовление (технологическая себестоимость) одной детали на j-й операции.

- Сиспр ij – затраты на изготовление после j-й операции.

- Стех ij – затраты на техническое обслуживание, не входящее в мероприятия, предусмотренные нормативно-технической документацией.

- Со ij – стоимость реализуемого материала бракованный детали после j-й операции.

- xi – множество допустимых значений вектора xy(t).

- xij(t) – фазовый вектор технологических параметров, определяющих состояние j-й операции в момент времени t.

- ui – множество допустимых значений вектора uij(t).

- uij(t) – вектор управления, компонентами которого являются управляющие технологические параметры j-й операции.

- I – множество допустимых вариантов технологических процессов.

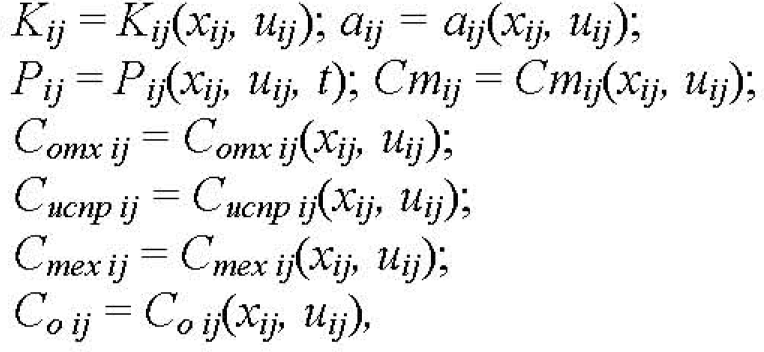

Где коэффициент, характеризующий вероятность появления исправимого брака, определяется:

К фазовым технологическим параметрам относятся показатели качества выпускаемой продукции и такт выпуска данной j-й операции.

К управляющим технологическим параметрам относятся:

- Режимы резания.

- Период стойкости инструмента.

- Межоперационный допуск на резмерную настройку системы СПИД и другие факторы.

Математическая модель технологического процесса представляется системой уравнений (7) (уравнений связи) и системой уравнений (8) (ограничения).

В общем случае накладываются следующие ограничения:

- По качеству продукции.

- По производительности.

- По расходу оборотных средств.

- По организационно-техническим и технологическим возможностям основных средств.

Система уравнений (8) выделяет в пространстве технологических параметров область допустимых значений.

Определение численных значений технологических параметров, при которых целевая функция принимает минимальное значение, и составляет суть задачи параметрической оптимизации технологического процесса с учетом его надежности.

Структурная оптимизация позволяет выявить оптимальных вариант из i-х технологических процессов после предварительной параметрической оптимизации каждого из сравниваемых вариантов.

Реализация рассмотренной методики в статье [1] позволила решить задачу проектирования оптимальных технологических процессов изготовления асинхронных электродвигателей с учетом их надежности, что способствовало сокращению сроков производственного внедрения спроектированных технологических процессов на АО «Кузбассэлектромотор» и снижению приведенных затрат на изготовление асинхронных взрывобезопасных электродвигателей.

Достижение требуемого уровня надежности по показателям качества и производительности обеспечиваются автоматическими системами управления ТП, подробно рассмотренными в статье [4].

Список литературы

- Полетаев В.А. Основы управления качеством функционирования машин. – Кемерово: Изд-во Кузбас. политехн. ин-та, 1993. – 234 с.

- Технологическое обеспечение эксплуатационных свойств деталей машин / О.В. Рыжов, А.Г. Суслов, В. П. Федоров. — М.: Машиностроение, 1979. — 176 с.

- Проников А. С. Надежность машин. — М.: Машиностроение, 1978. – 591 с.

- Принципы построения автоматических систем управления технологическими процессами изготовления изделий машиностроения / Полетаев В. А., Калачев М. А. // Вестник КузГТУ, 1998. — № 2. — С. 3-11.

Источник: Определение оптимального уровня надежности производственной системы / В.А. Полетаев, И.В. Чичерин // Вестник КузГТУ. — 2012. — №1. — C. 61-65.