Содержание

Высококвалифицированные специалисты требуются в любой отрасли промышленности, а для эффективной подготовки инженеров кроме теории нужна и практика — именно она дает возможность студентам понять суть современных технологий автоматизированного управления производством.

Успешное обучение возможно лишь при наличии хорошо оснащенных лабораторий.

Состав лабораторного комплекса АСУ

На кафедре Электропривода и автоматизации в Кузбасском Государственном Техническом Университете имени Т.Ф. Горбачева создана АСУ лабораторным комплексом автоматизации производственных процессов (АСУ ЛК), включающая в себя:

- Технологическую часть с локальной автоматикой лабораторных стендов (нижний уровень управления).

- АРМ преподавателя с HMI-интерфейсом (верхний уровень управления).

Система позволяет студентам получить знания по:

- Проектированию АСУ технологическим процессами, создаваемых на базе современных технических и программных средств автоматизации промышленного производства.

- Освоить работу SCADA-системы — программного комплекса для разработки человеко-машинного интерфейса.

- Изучить взаимодействие SCADA-системы с оборудованием нижнего уровня управления (контроллерами, регуляторами, датчиками, исполнительными механизмами).

- Приобрести практические навыки по наладке микропроцессорных программно-аппаратных комплексов.

В структурную схему АСУ ЛК, представленную на рисунке 1, входят:

- Шесть лабораторных стендов.

- Автоматизированное рабочее место преподавателя АРМ, представляющее собой персональный компьютер с установленной на нем SCADA- системой.

- Сеть передачи данных выполнена на базе интерфейса RS-485 с протоколом ОВЕН, который является общим для всех приборов управления стендами, что значительно упрощает разработку сети АСУ.

Технологическая часть стендов представлена рабочими и исполнительными механизмами, в частности:

- Электроприводы.

- Датчики.

В систему входят следующие автоматизированные рабочие стенды.

САУЗ — система автоматического управления задвижкой горячего водоснабжения, включающая в себя:

- Микропроцессорный прибор управления ПКП1Т ОВЕН.

- Электромагнитное реле К1 для передачи на АРМ сигнала «Авария».

- Типовая задвижка систем теплоснабжения с электроприводом 380В.

- Трансформаторные датчики тока для электродвигателя.

САПН — система автоматизации погружного насоса, включающая в себя:

- ДУ — аналоговый датчик уровня воды h в баке, выполненный на базе преобразователя разности давлений Сапфир-22М совместно с блоком питания.

- SA1 — тумблер переключения режимов управления задвижкой: М — местное, ДУ — дистанционное управление.

- М — электродвигатель погружного насоса.

- МДВВ1 — модуль дискретного ввода/вывода ОВЕН, установленный на стенде САПН, принимающий также дискретные сигналы от стендов САУЗ и САКУ.

- Погружной электронасос «Малыш».

- Трехэлектродные кондуктометрические датчики уровня воды в баке.

САКУ — система автоматизации компрессорной установки, включающая в себя:

- ТРМ-138 — микропроцессорный автоматический регулятор ОВЕН.

- ПУСК — кнопка, запускающая компрессор — объект управления.

- СТОП — кнопка, останавливающая компрессор.

- К1 — электромагнитное реле, управляемое напряжением 11кл1, включающим электропневмоклапан продувки конденсата.

- К2 — электромагнитное реле, управляемое напряжением Цкл2, включающим электропневмоклапан сброса давления.

- КЗ — электромагнитное реле, управляемое напряжением контактора Ukm, включающим двигатель компрессора.

- SA3 — тумблер выбора режима Работа/Наладка.

- Поршневой компрессорный агрегат АС9316 с электродвигателем 220В, производительностью 250 л/мин, давлением сжатого воздуха 0,8 МПа, оснащенный дополнительно электромагнитными пневмоклапанами типа ПР-Э 3,25.

- Датчики температуры воздуха и масла ДТС- 50М.

- Датчики давления воздуха Сапфир-22М

САРСП — система автоматического регулирования соотношения параметров, включающая в себя:

- ТРМ-151 — универсальный программный ПИД-регулятор ОВЕН.

- ПУСК — кнопка, запускающая компрессор стенда.

- СТОП — кнопка, останавливающая компрессор стенда.

- МЭО — механизм электрический однооборотный, содержащий резистивный датчик положении регулирующего клапана, выполняет функции сервопривода регулирующего клапана.

- КМ — электромагнитное реле, управляемое напряжением, включающим двигатель компрессора.

- KV1-KV3 — электромагнитные реле, управляющие МЭО (реле КVI, KV2) и переключающее режим «Автоматическое управление/Ручное управление» (реле KV3).

- МДВВ2 — модуль дискретного ввода/вывода ОВЕН, установленный на стенде САРСП и обеспечивающий также прием и передачу сигналов с других стендов — САКУ и СУСП.

- Компрессорный агрегат АС9316 в качестве источника сжатого воздуха, регулирующий клапан потока воздуха с электроприводом МЭО, смеситель потоков ТОПЛИВО- ВОЗДУХ (горелка).

- Датчики давления потоков — преобразователи ПД-100.

СУСП — система управления стрелочным переводом, включающая в себя:

- ПМС-4 — привод моторный стрелочный.

- SA1, SA2 — кнопки местного управления переводом стрелки.

- K1, К2 — электромагнитные реле контроля положения стрелки.

- Электропривод стрелки ПМС-4 с контакторами ПМА 3102 управления направлением перевода железнодорожной стрелки.

САПВ — система автоматизации приточной вентиляции, выполненная на базе:

- Контроллер ТРМ133 ОВЕН.

- Электровентилятор с электронагревателем 2 КВт, размещенный в специальной камере.

- Датчики температуры приточного и наружного воздуха типа ДТС-50М.

Автоматизированное рабочее место, включает в свой состав:

- Персональный компьютер ПК.

- Преобразователь интерфейсов RS485/USB модели АС4 ОВЕН.

- SCADA-система Data Rate.

Таким образом, для сбора и передачи данных со стендов в ПК преподавателя использованы:

- Модули дискретного ввода/вывода.

- Промежуточные электромагнитные реле в качестве дискретных датчиков.

- Микропроцессорные приборы управления ОВЕН, имеющие встроенные интерфейсные модули RS485, и 2-х проводная линия связи типа «витая пара».

С помощью алгоритмов в ПЛК реализуются следующие задачи:

- Управление пуском/остановом и движением механизмов стенда.

- Автоматическая защита и регулирование технологических параметров исполнительного оборудования.

Программное обеспечение для АСУ ЛК

Программное обеспечение верхнего уровня АСУ ЛК создана на базе SCADA-системы Data Rate версии 3.0.2118, разработанной НПФ «Круг 2000».

Достоинством этой системы являются большие функциональные возможности при сравнительно невысокой цене.

Для обмена информацией между SCADA-системой и микропроцессорными управляющими устройствами лабораторных стендов использовано приложение «ОРС-сервер для приборов с интерфейсом RS-485 и протоколом ОВЕН».

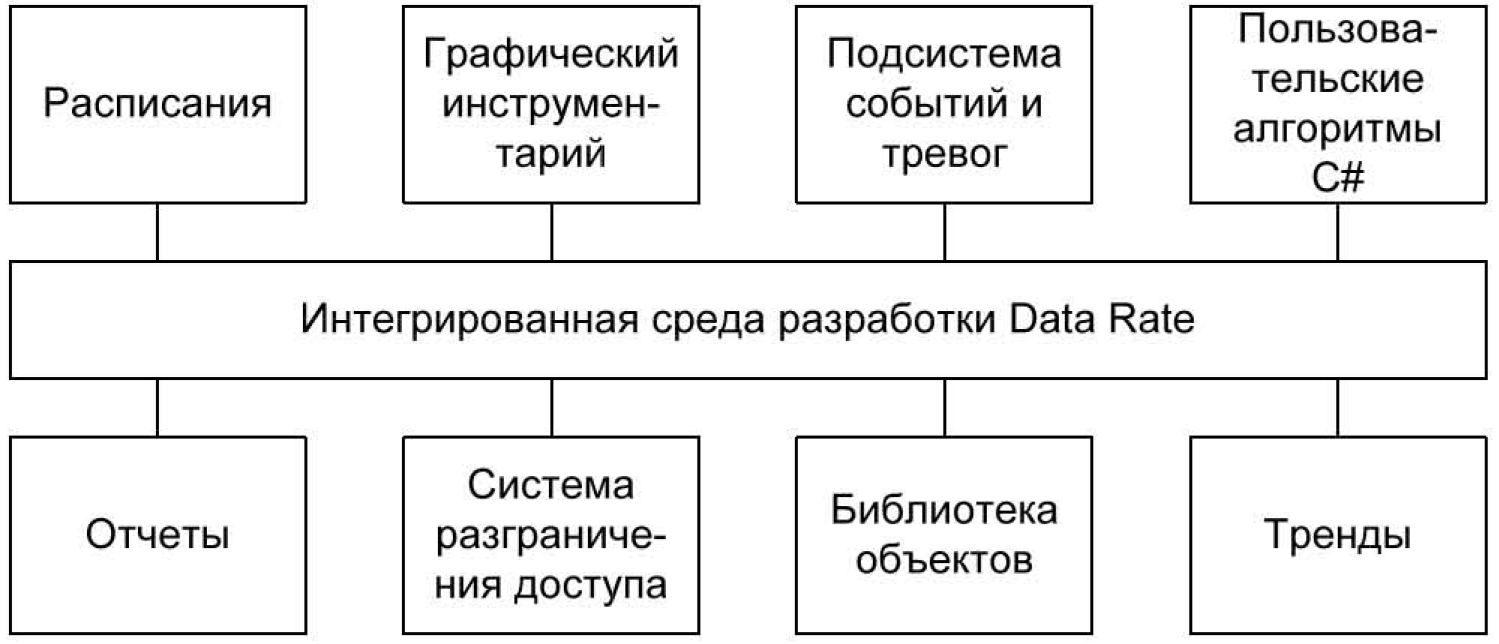

Набор функций, реализуемых в среде разработки Data Rate, представлен на рисунке 2:

Набор основных средств Data Rate, позволяющий создавать технологические проекты любой сложности и назначения, включает в себя:

- Ведение тренда для любого входа/выхода объекта. Мониторинг динамики изменений параметров в реальном времени позволяет прогнозировать и оперативно принимать решения по управлению.

- База данных трендов. Сохранение истории процесса необходимо для анализа и оптимизации режимов работы системы.

- Подсистема событий и тревог. Автоматический мониторинг параметров системы с возможностью ведения истории и вывода звуковой и световой сигнализации помогает быстро выявить и предупредить отклонения от нормального хода развития процесса.

- Пользовательские функции на С++. Реализация технологических алгоритмов на языке C# обеспечивает высокую производительность и гибкую расширяемость функционала системы за счет компиляции кода для платформы Microsoft Net и использования системного API.

- Поддержка работы с библиотекой функций языка КРУГОЛ. Библиотека функций языка КРУ ГОЛ на настоящий момент поддерживает более 250 различных функций, что позволяет реализовать сложные расчеты в кратчайшие сроки, просто добавив необходимую функцию из подключенной библиотеки.

- Расписания для запуска скриптов. Возможность запуска технологических алгоритмов по расписанию требуются для выполнения периодических расчётов в строго заданные моменты времени.

- Интегрированная система отчетности. С помощью модуля отчетов можно организовать гибкую систему отчетности: легко и быстро создавать шаблоны отчетов любой структуры и сложности, осуществлять по запросу или расписанию печать отчетов, рассылку по e-mail, передачу по Web-интерфейсу, публикацию на http/ftp- серверах, а также сохранение в различных форматах — pdf, excel и др.

- Создание систем с клиент-серверной архитектурой. Организация одновременного доступа к серверу позволяет осуществлять контроль и управление сложными процессами в распределенной системе управления с большим количеством подсистем, параметров и рабочих мест

- Защита от несанкционированного доступа. Разграничение доступа к отдельным компонентам и функциям системы используется для задания необходимых полномочий и ответственности пользователей.

- Обмен данными, источниками которых могут быть устройства сопряжения с объектом (контроллеры, регуляторы, цифровые датчики и др.), информационные системы, СУБД, SCADA, серверы технологических данных.

- Мощный графический инструментарий, позволяющий создавать необходимые интерактивные анимированные или статические графические изображения объекта управления (мнемосхемы с элементами управления, индикации и сигнализации).

HMI среда стенда и запуск процессов

Программное обеспечение для персонального компьютера АСУ ЛК, разработанное на базе средств Data Rate, содержит шесть HMI — приложений, по одному на каждый стенд.

HMI — приложение позволяет пользователю осуществлять:

- Запуск стенда.

- Получать информацию о состоянии его элементов и параметров функционирования в виде анимированной мнемосхемы, световых и цифровых индикаторов и графиков технологических параметров, протокола событий.

- Осуществлять функции управления и настройки уставок.

В качестве примера представим работу HMI — приложения для стенда САКУ (система автоматизации компрессорной установки).

Производим запуск проекта САКУ осуществляется двойным щелчком мыши по ярлыку «САКУ» на рабочем столе ПК.

Проект автоматически будет открыт в среде исполнения «Data Rate» (рисунок 3):

Приложение предоставляет пользователю следующую информацию:

- Температуру масла компрессора и воздуха, поступающего в ресивер, и давление воздуха в ресивере на цифровых табло с соответствующими названиями «Тмасл», «Твозд», «Рвозд».

- Работу компрессора при помощи анимации поршней, коленвала и стрелок потоков воздуха.

- Работа двигателя отображается изменением круглых индикаторов на кнопках ПУСК и СТОП.

- Работу клапанов сброса давлении при пуске компрессора и продувки конденсата из ресивера изменением цвета круглых индикаторов: зеленый цвет означает открытое состояние клапана, красный — закрытое.

- Кроме этого, открытие клапана сопровождается миганием стрелки голубого цвета справа от клапана.

Функции управления и настройки, предоставляемые пользователю приложением:

- Просмотр графиков давления воздуха в ресивере, состояния клапанов (вкл/выкл), осуществляется при нажатии кнопки «Графики» на мнемосхеме САКУ.

- Просмотр протокола событий осуществляется при нажатии кнопки «Протокол».

- Пуск/Останов компрессора производится нажатием кнопок Пуск/Стоп.

- Квитирование всех текущих аварийных и предупредительных сигнализаций осуществляется кнопкой «Квиг.».

- Изменение значений уставок регулирования, защиты и сигнализации производится в окне настройки уставок, которое вызывается нажатием кнопки «Уставки». Список уставок сгруппирован по параметру, к которому относится уставка.

Типичный вид графика давления воздуха в ресивере показан на рисунке 4:

Уставки сигнализации, защиты и регулирования:

Давление воздуха:

- Заданное рабочее давление 3 кгс/см2.

- Верхняя предупредительная граница 4 кгс/см2.

- Верхняя аварийная граница 5 кгс/см2.

Температура масла:

- Верхняя предупредительная граница 60°С.

- Верхняя аварийная граница 65°С.

Температура воздуха:

- Верхняя предупредительная граница 55°С.

- Верхняя аварийная граница 60°С.

Следует отметить, что значения верхних аварийных границ используются как уставки защиты в микропроцессорном регуляторе стенда, а значения верхних предупредительных границ — только в HMI — приложении.

Данный стенд позволяет получить первичное представление студентов по базовым процессам управления инженерных систем в промышленности.

Источник: Создание АСУ лабораторным комплексом автоматизации производственных процессов / А.Е. Медведев, К.П. Волыков // Вестник КузГТУ. — 2012. — №1. — C. 52-56.