Содержание

Автоматизированное производство характеризуется постоянным наращиванием выпуска продукции, резким повышением требований к ее качеству, все более частой сменяемостью моделей машин и приборов, позволяющей непрерывно совершенствовать их конструкцию.

Отсюда возникает необходимость организации гибкого, переналаживаемого производства — от мелкосерийного до массового. Главное условие здесь — обеспечение максимальной экономической эффективности автоматизированной производственной системы (АПС).

АПС — это совокупность оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных технологических машин и систем их автоматического функционирования. Эффективность автоматизированной системы зависит от ее структуры и технологических возможностей оборудования.

Выбор структуры и параметров оборудования АПС требует анализа динамики ее функционирования, что удобно производить на математических моделях. Методы математического моделирования технологических процессов делятся на аналитические и имитационные.

Аналитическое моделирование представляет собой описание объекта в виде некоторых функциональных соотношений (алгебраических, интегро-дифференциальных, конечно-разностных и т.п.) или логических условий.

Аналитическая модель может исследоваться одним из способов:

- Аналитическим — когда стремятся получить в общем виде явные зависимости искомых величин.

- Численным — когда, не имея возможности решить уравнения в общем виде, можно получить некоторые числовые результаты при конкретных начальных условиях.

- Качественным — когда, не имея решения в явном виде, можно найти некоторые свойства решения, например, оценить устойчивость его решения [1,2].

Во многих случаях невозможно получить аналитические зависимости, отражающие поведение и взаимосвязь элементов системы. Особенно трудно учесть действие случайных факторов и динамику работы объекта.

С развитием мощных вычислительных средств, параллельно с аналитическими методами, развиваются методы имитационного моделирования технологических процессов АПС.

Имитационное моделирование технологических процессов АПС

Имитационное моделирование основано на прямом отображении системы алгоритмом, моделирующим ее поведение и учитывающим взаимодействие моделей отдельных элементов системы, а именно:

- Существенной характеристикой таких моделей является структурное подобие объекта и модели. Это значит, что каждому существенному с точки зрения решаемой задачи элементу объекта ставится в соответствие элемент модели.

- При построении имитационной модели описываются законы функционирования каждого элемента объекта и связи между ними.

- Работа с имитационной моделью заключается в проведении имитационного эксперимента.

- Процесс, протекающий в модели в ходе эксперимента, подобен процессу в реальном объекте. Поэтому исследования объекта на его имитационной модели сводится к изучению характеристик процесса, протекающего в ходе эксперимента.

- Имитационные модели, являясь непосредственным аналогом исследуемых объектов, позволяют изучить свойства последних и дают возможность оценить несколько альтернативных вариантов их управления и развития.

- Построение моделей производственных систем позволяет до начала их эксплуатации определить и устранить «узкие места», учесть влияние «сбойных» ситуаций и т.д.

В качестве объектов моделирования выбраны элементарные ячейки АПС, представленные с использованием в качестве транспортного средства:

- Крана-штабелера.

- Рольганга.

- Промышленного робота.

- Кран-балки.

- Мостового крана.

- Конвейера.

- Конвейерного промышленного робота.

- Роботизированной тележки и их различных вариантов.

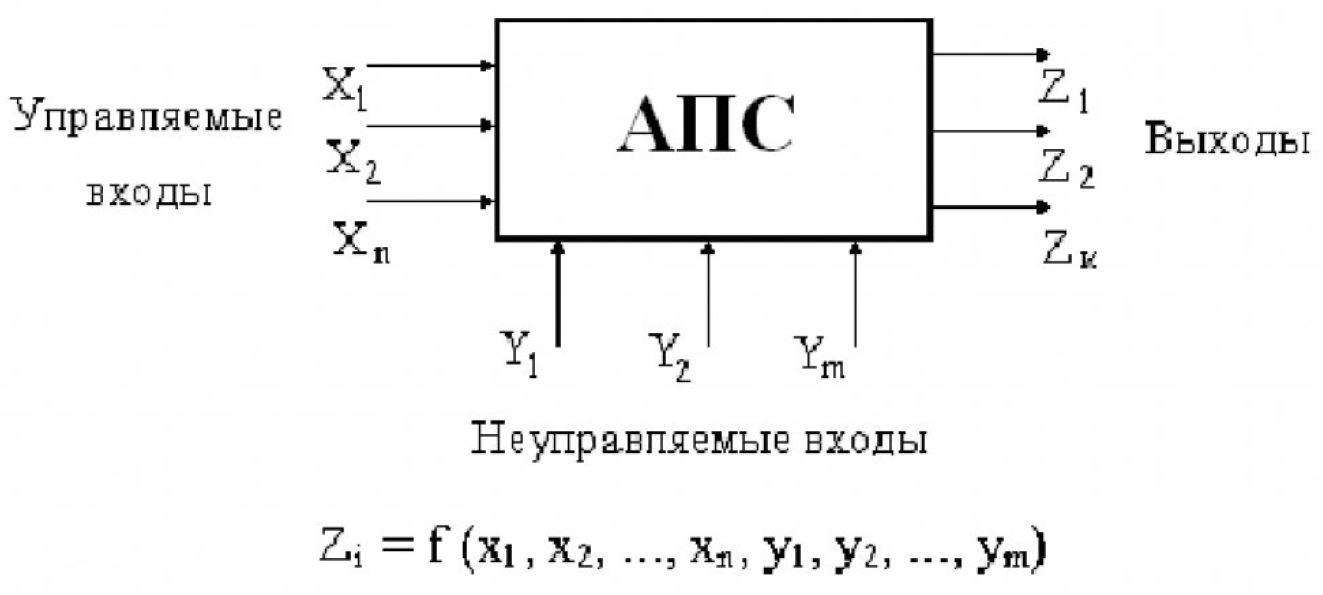

С позиции имитационного моделирования представим АПС в виде «черного ящика» с управляемыми и неуправляемыми входами (рисунок 1).

К управляемым входам Х1, Х2, …, Хn отнесем:

- Количество рабочих мест и их расположение.

- Параметры рабочих мест (времена обработки, номер места).

- Параметры транспортной системы (скорость крана-штабелера, время установки и снятия заготовок, полуфабрикатов и деталей и проч.).

- Тип оборудования.

- Программы запуска и выпуска.

К неуправляемым входам Y1, Y2, …, Ym, которые не могут быть изменены исследователем, отнесем, габаритные размеры оборудования и участка.

В зависимости от задач исследования выходами автоматизированной производственной системы Z1, Z2, …, ZK могут быть производительность системы, продолжительность цикла, степень использования оборудования, количество скопившихся заготовок в накопителях, рациональный вариант расположения оборудования.

Имитационное моделирование сводится к раздельному изменению управляемых входов и оценки изменения соответствующего выхода.

Такой типовой объект описывает множество вариантов АПС в пределах одной транспортной системы, например:

- Обработка разным количеством станков на конкретном рабочем месте.

- Одностороннее или двустороннее размещение оборудования вдоль транспортной системы.

- Транспортировка заготовок, полуфабрикатов и деталей с различными скоростями.

Целью имитационного моделирования является сопоставление вариантов АПС по выбранному критерию, например минимуму времени обработки партии деталей:

- Сначала решается задача выбора варианта технологической структуры с примерно одинаковыми характеристиками оборудования.

- После выбора наилучшей структуры поочередно изменяют типы и характеристики оборудования, выбирая такие сочетания, которые удовлетворяют заданному критерию или могут сравниваться по производительности и степени использования оборудования.

В процессе моделирования можно менять:

- Последовательность операций технологического цикла.

- Продолжительность каждой операции.

- Характеристики каждой единицы оборудования.

- Законы распределения случайных величин времени обработки и транспортировки.

- Расположение оборудования.

Исходя из этого, можно сформулировать основные задачи имитационного моделирования автоматизированных производственных систем:

- Сравнительная оценка вариантов АПС для производства конкретного вида продукции на динамических моделях.

- Выбор варианта транспортной системы АПС по заданному критерию.

- Повышение степени использования оборудования путем согласования технологических операций во времени и пространстве.

- Выявление и устранение «узких мест» в технологическом процессе.

- Оценка потерь производительности при учете внецикловых потерь и имитации отказов оборудования.

Для решения перечисленных задач необходимо:

- Разработать типовые концептуальные модели АПС, используя математический аппарат систем массового обслуживания (СМО).

- Осуществить программную реализацию концептуальных моделей при помощи специализированного языка компьютерной имитации GPSS/H.

- Проверить адекватность модели.

- Используя разработанные динамические дискретно-стохастические компьютерные модели, путем проведения имитационных экспериментов исследовать влияние временных и пространственных характеристик системы на производительность АПС и загрузку оборудования.

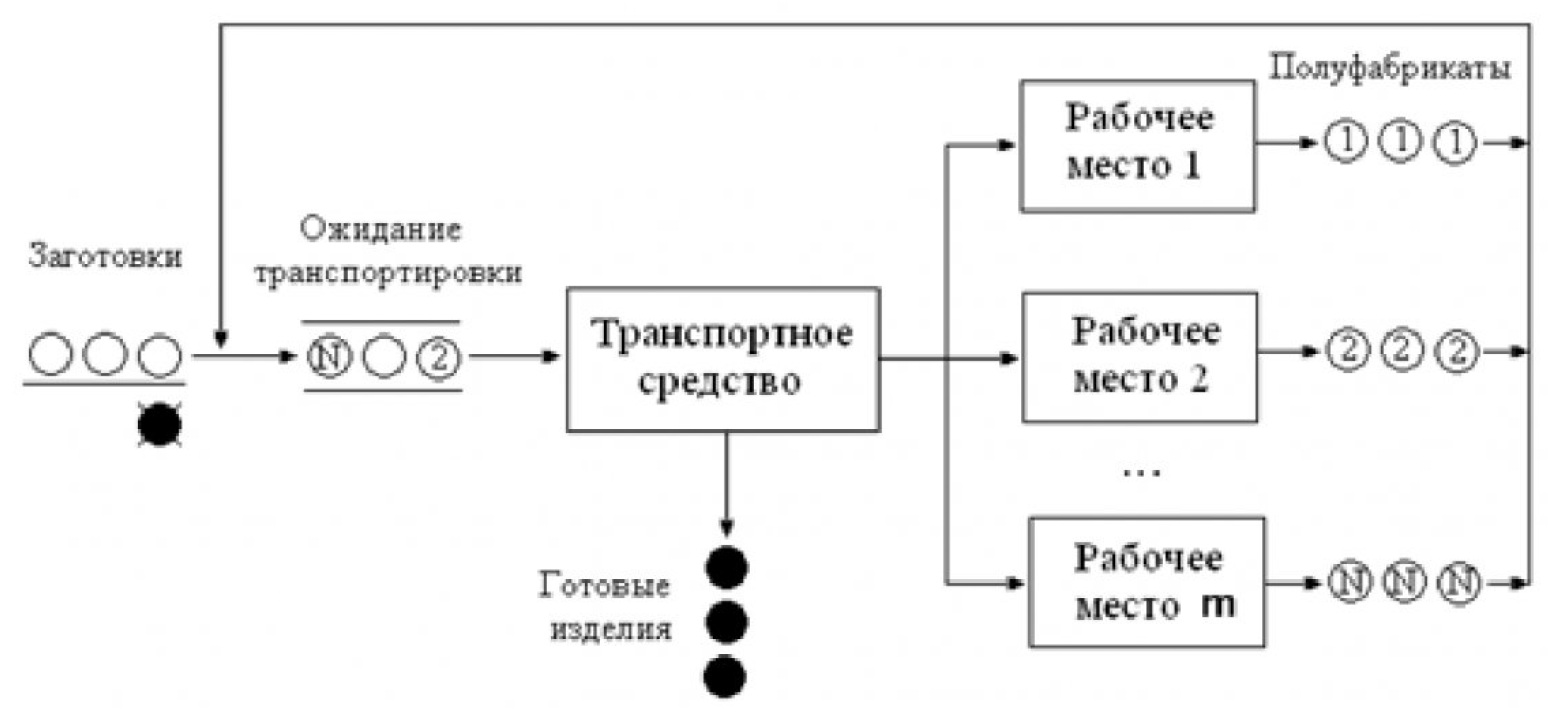

Представим автоматизированное производство в виде системы массового обслуживания.

В АПС заготовки перемещаются от одного рабочего места к другому при помощи транспортного средства. На рабочих местах станки последовательно обрабатывают требуемые поверхности, производят необходимую термообработку, контроль и проч.

Заготовку представим как заявку на перемещение к конечной точке. Конечная точка, это готовое изделие.

Для обработки заготовок на рабочих местах АПС должна быть выполнена определенная последовательность операций:

- Установка/снятие заготовки со станка.

- Подвод/отвод инструмента.

- Обтачивание.

- Фрезерование.

- Шлифование поверхностей.

- Контроль поверхностей.

Время каждой операции зависит от множества детерминированных и случайных факторов.

К детерминированным факторам отнесем количество рабочих мест в автоматизированной системе, количество станков на рабочем месте, расположение оборудования, а к случайным — продолжительности технологических операций, внецикловые потери. В целом время операции задается случайной функцией распределения вероятностей на каждом рабочем месте.

В зависимости от соотношения времени поступления и времени обслуживания заявок возможны три ситуации:

- Скорость обслуживания меньше скорости поступления заявок и перед обслуживающими устройствами образуется очередь.

- Скорость обслуживания равна скорости поступления заявок и очередь не образуется.

- Скорость обслуживания больше скорости поступления заявок и обслуживающее устройство используется не полностью.

В реальных АПС транспортное средство может не справляться с поступающим на него потоком заготовок, полуфабрикатов и деталей:

- В этом случае заготовки складируются на специальные столы или в накопители.

- Аналогичная ситуация может возникнуть и при несоответствии скорости поступления заготовок на обработку и скорости обработки на рабочих местах (скорость поступления больше скорости обработки).

- Складируемые заготовки рано или поздно должны быть обработаны.

Такие условия отображаются образованием очередей перед транспортным средством и рабочими местами, а СМО характеризуется как система без отказов.

Сделаем допущение, что заготовки в АПС поступают и обрабатываются последовательно, и не имеют приоритетов на обработку. Поэтому можно принять, что из накопителей заготовки поступают на обработку также последовательно — одна за другой. В теории очередей такую дисциплину обслуживания называют FIFO («раньше пришёл, раньше обслужился»).

Алгоритмы работы системы массового обслуживания СМО

Рабочие места могут обрабатывать заготовки параллельно (несколько станков на одном рабочем месте), выполняя соответствующие операции производственного цикла.

Следовательно, в СМО необходимо предусмотреть возможность обслуживания заявок одновременно несколькими приборами.

Таким образом, функционирование автоматизированной производственной системы может быть представлено как обслуживание заявок-заготовок некоторым количеством приборов-рабочих мест с определенной последовательностью операций, каждая из которых выполняется за случайное время. АПС описывается многофазной многоканальной системой массового обслуживания без отказов с простейшей дисциплиной очереди (FIFO) (рисунок 2).

Продолжительность изготовления каждого изделия определяется суммой времени:

(1)

где

- ti — продолжительность каждой операции по обработке заготовки.

- tj — продолжительность транспортировки заготовки между двумя рабочими местами.

- tk — время ожидания заготовки перед рабочим местом или перед транспортировкой.

- tn -прочее время простоев (внецикловые потери).

Такая СМО по классификации Кендалла [3] описывается видом М/М/m — СМО с экспоненциальным распределением моментов поступления требований, экспоненциальным распределением времени обслуживания требований в m одинаковых параллельно работающих приборах, с безграничной очередью.

Для данной СМО коэффициент использования системы:

(2)

Вероятность того, что система свободна:

(3)

Среднее число требований в очереди:

(4)

Среднее число требований в приборе:

(5)

Среднее число требований в системе обслуживания:

(6)

Среднее число свободных приборов:

(7)

Среднее время ожидания в очереди требованием обслуживания:

(8)

Среднее время пребывания требования в системе:

(9)

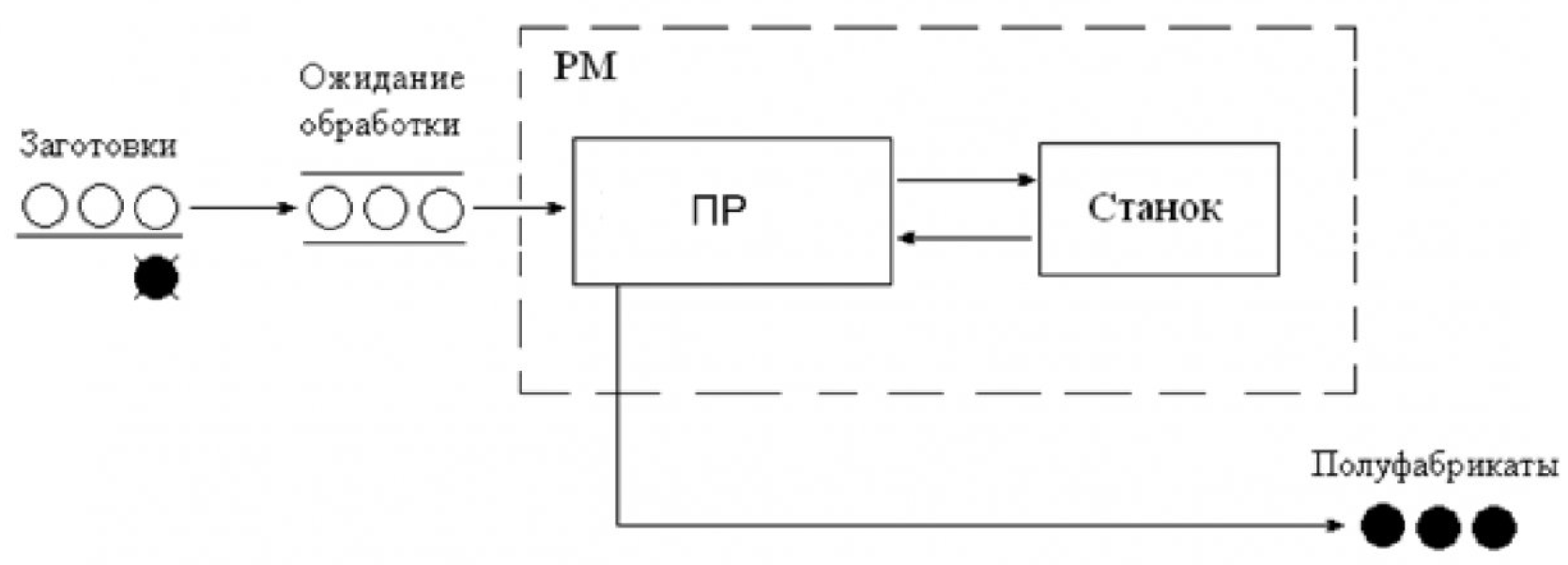

Рабочее место представляет собой один или несколько станков, которые обслуживает робот- манипулятор, осуществляя операции установки/снятия заготовок. Рабочее место с одним станком логично отобразить многофазной одноканальной СМО (рисунок 3).

Перед ПР может образовываться очередь, которая представляет собой заготовки, ожидающие обработки. Перед станками очереди не образуется, т.к. в реальных АПС манипулятор устанавливает заготовку на станок только, когда последний свободен.

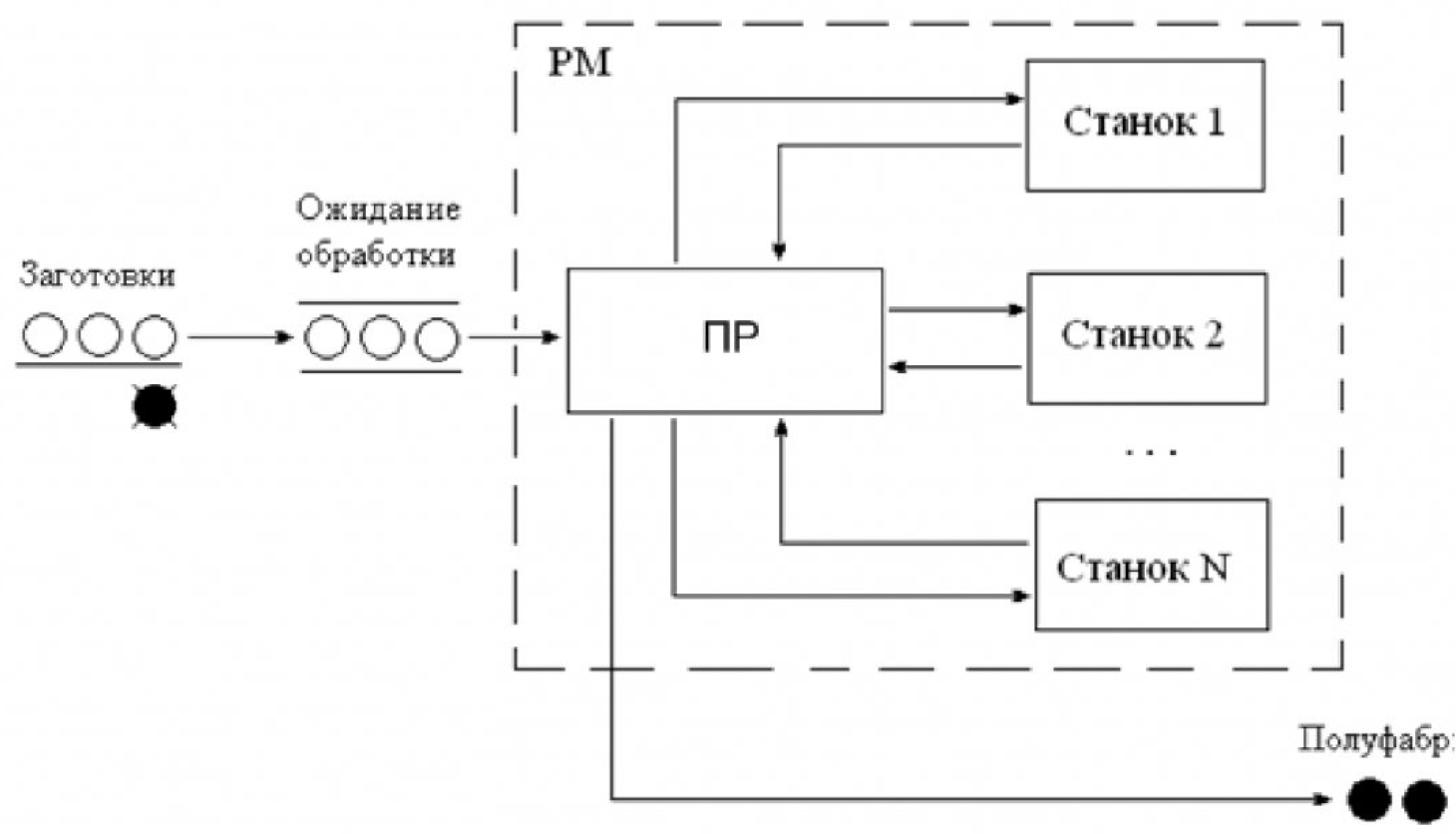

На некоторых рабочих местах операции могут осуществляться параллельно на нескольких станках. Отобразить функционирование такого рабочего места можно многоканальной СМО, где параллельно работающие приборы будут обслуживать заявки, и моделировать совместное выполнение операций по обработке заготовок (рисунок 4).

СМО АПС является разомкнутой с ограниченным входным потоком заявок. Этот поток формируется в соответствии с производственным планом (рисунок 5).

Таким образом, автоматизированная производственная система отображается сетью многофазных одноканальных и/или многоканальных СМО без отказов с простейшей дисциплиной обслуживания FIFO и ограниченным входным потоком заявок, который соответствует производственному плану.

Обслуживание заявок заключается в задержке их на время выполнения операций фрезерования, сверления, точения и др. в приборах, имитирующих оборудование АПС. Выходной поток представляет готовые изделия.

Отобразим в качестве примера АПС на основе транспортного робота, используя разработанную сеть СМО в качестве типовой (рисунок 6).

АПС, в которой в качестве транспортного средства используется рольганг, отличается тем, что все операции происходят последовательно и между парой рабочих мест имеется свое транспортное средство, которое может быть предоставлено в любой момент.

Таким образом, особенность данной сети СМО в том, что нет необходимости проверять на занятость и использовать единственный прибор обслуживания, моделирующий транспортное средство как это делается в сетях СМО, отображающих АПС на основе рольганга (рисунок 7).

Основные выводы

- В качестве объектов моделирования выбраны элементарные ячейки АПС, представленные с использованием в качестве транспортного средства: крана-штабелера, рольганга, промышленного робота, кран-балки, мостового крана, конвейера, конвейерного промышленного робота, роботизированной тележки и их различных вариантов.

- Множество технологических параметров АПС разбито на пересекающиеся подмножества, каждое из которых сведено ко времени обслуживания заявки в СМО. Установлено, что продолжительность технологических процессов отображается вводом случайных временных задержек в приборы СМО, имитирующие оборудование АПС. Вид транспортного средства и планировка участка задаются структурой СМО. Выходной поток представляет готовые изделия.

- На основе выбранного подхода, в виде систем массового обслуживания разработаны модели каждого рассматриваемого объекта, выявлены и представлены их математические модели.

- Любая автоматизированная производственная система отображается сетью многофазных одноканальных и/или многоканальных СМО без отказов с простейшей дисциплиной обслуживания FIFO и ограниченным входным потоком заявок, который соответствует производственному плану.

Список литературы

- Концептуальный подход к исследованию ГПС с помощью проблемно-ориентированной системы машинной имитации: учеб, пособие / А.А. Лескин, В.А. Финогенов. — Л.: ЛИИАН, 1991. — 356 с.

- Исследование сложных систем с помощью моделирования. Итоги науки. Техническая кибернетика / С.В. Емельянов, В.В. Калашников. — М.: «ВИНИТИ», 1981. — 520 с.

- Клейнрок Л. Теория массового обслуживания: пер. с англ. / пер. И. И. Грушко; ред. В.И. Нейман. — М.: Машиностроение, 1979.-432 с.

- Имитационное моделирование производственных систем: учеб, пособие / под общ. ред. А. А. Вавилова. — М.: Берлин: «Машиностроение: Техника», 1983. — 190 с.

- Имитационное моделирование. Классика CS.: книга / В. Кельтон, А. Лоу. — 3-е изд. — СПб.: Питер; Киев: Издательская группа BHV, 2004. — 847 с.

- Имитационное моделирование в среде GPSS: учеб, пособие / В. Томашевский, Е. Жданова. — М.: «Бестселлер», 2003. — 312 с.

- Полетаев, В.А. Компьютерно-интегрированные производственные системы: учеб, пособие / ГУ КузГТУ. — Кемерово, 2005. — 199 с.

Источник: Создание концепции имитационного моделирования автоматизированных производственных систем / В.А. Полетаев, В.В. Зиновьев, А.Н. Стародубов // Вестник КузГТУ. — 2010. — №5. — C. 113-118.