Содержание

В городе Ленинске-Кузнецком Кемеровской области с июля 2003 года по ноябрь 2004 года проводился эксперимент по отсосу остаточного метана из закрытой шахты «Кольчугинская» и его энергетическому использованию.

Рабочий проект «Организация отсоса метана из выработанного пространства ликвидируемой шахты «Кольчугинская»:

- Разработан 3AO «Институт «Шахтопроект», город Санкт- Петербург.

- Техническое задание лаборатории энергетики ФГУП ННЦ ИГД им. А.А. Скочинского.

- Финансирование проекта — Государственное учреждение по вопросам реорганизации и ликвидации нерентабельных шахт и разрезов ГУРШ.

В рамках данного проекта был проведен следующий объем работ:

- Согласование проекта и технологической схемы газомоторной установки (ГМУ).

- Проведена экспертизы проекта на промышленную безопасность.

- Комплектация оборудования.

- Монтаж ГМУ.

- Оформление разрешительно лицензионной документации.

- Обучение и аттестация персонала.

- Пуско-наладочные работы.

- Ввод в эксплуатацию эксплуатацию установки.

Реализацию проекта обеспечили следующие организации:

- ООО «Кузбассэлектро-М».

- Научно технический и экспертно-испытательный центр электрооборудования и систем электроснабжения (НТЭИцентр) Кузбасского государственного технического университета (КузГТУ).

Предметная область проекта

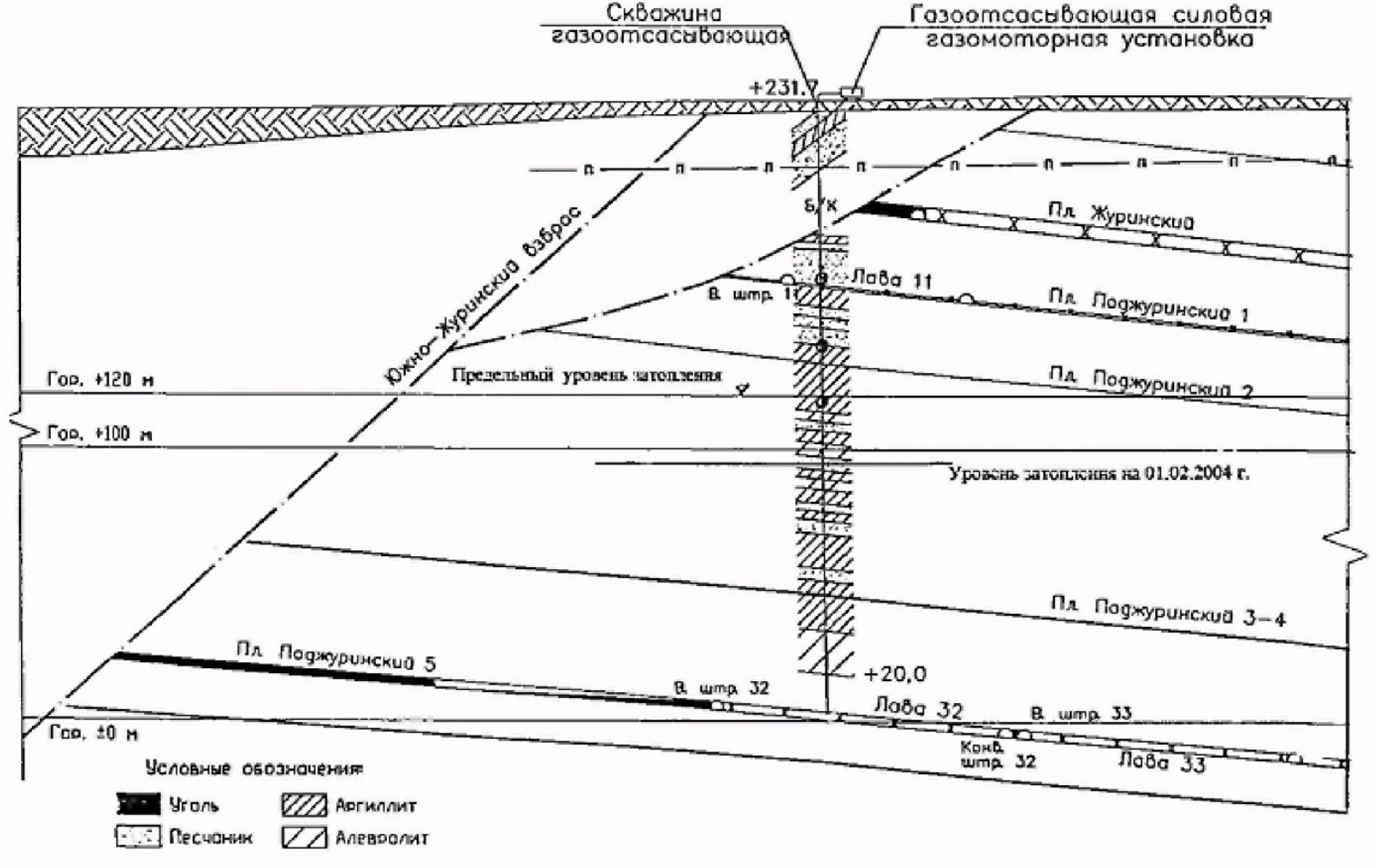

Шахта «Кольчугинская» разрабатывала угольные пласты Грамотеинской и Ленинской свит Ерунаковской подсерии Кольчугинской серии верхнепермского возраста.

Размеры шахтного поля 8,3 км2.

Проектом предусматривалось создание ГМУ со следующими исходными вводными и составляющими:

- Блок управления.

- Газоотсасывающий блок с вакуум-насосом.

- Установка работает на метане с концентрацией 25-95 %.

- Специально пробуренная газоподающую скважину глубиной 230 м.

- Две армейских электростанции ЭСДА 200 мощностью по 200 кВт каждая с переделанными на газ дизелями 12ГЧ15/18.

- Вырабатываемая электроэнергии передавалось в сеть 0,4/0,23 кВ находящегося поблизости частного жилого массива и через трансформатор связи в городскую сеть напряжением 6 кВ.

- Линия электропередачи 0,4 кВ сечением 4×70 кв.мм длиной 300 м до трансформатора TM-180 кВ*А, который осуществлял связь электростанции с системой электроснабжения OAO «Ленинск Кузнецкая горэлектросеть».

В качестве коллекторов метана рассматривались зоны влияния горных работ отработанных пластов:

- «Поджуринский-5» с расчетным объемом 675 тыс. м3 при концентрации 90%.

- «Поджуринский-1» с объемом 170 тыс. м 3 с концентрацией 20 %.

В пересчете этот объем метана мог содержать 23,1 млн. кВт*ч электроэнергии.

Воспользоваться расчетными запасами метана не удалось, поскольку создание ГМУ проводилось параллельно с затоплением шахты и к моменту завершения ее монтажа выработанное пространство частично было затоплено.

Газоподающая скважина была пробурена в выработанное пространство пласта «Поджуринский-5» и обсажена глухими трубами диаметром 273 мм на расстоянии 50 м от поверхности, а дальше — трубами 168 мм со щелевой перфорацией.

Скважина не выдавала газ даже при работающем вакуум-насосе с разряжением до 50 кПа.

Для ее активизации произвели взрывание ВВ внутри обсадочной трубы в трех местах на рисунке 1 отмечены окружностями данные области:

где

- О — места взрывания ВВ.

Далее произвели пневмообработку всей скважины с помощью установки АПП-200 с давлением в магистрали 13 – 14,5 МПа и в рабочей камере 8 – 13 МПа.

На один метр производили 10 выстрелов на спуске рабочего органа.

В результате этих мер скважина начала выдавать метан с концентрацией 25 % при вакууме 45-5- кПа с последующим увеличением до 56–70 % с меняющейся газоотдачей от 1,2 до 3 м3/мин, что свидетельствует о высоком аэродинамическом сопротивлении выработанного пространства, из которого в нее поступал газ.

При не работающем вакуум-насосе газ из скважины не поступал.

Схема установки

Газоотсасывающий блок (ГОБ), это утепленный металлический бокс с размещенными в нем:

- Трубопроводы.

- Вакуумный-насос.

- Запорной арматурой.

- Огнепреградителями.

- Обратными клапанами.

- Датчиками концентрации метана и его расхода.

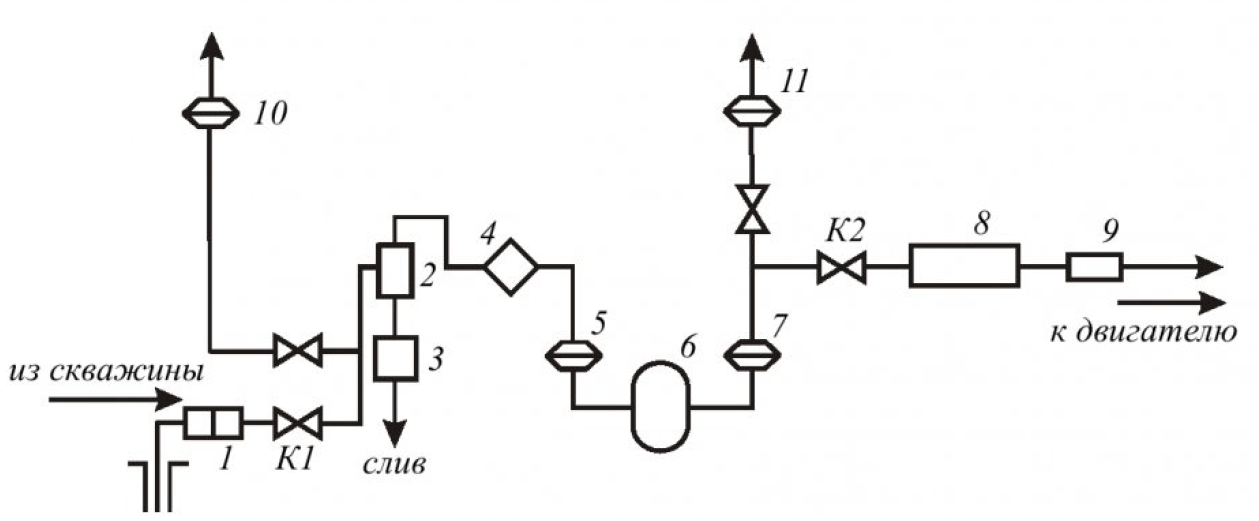

Его упрощенная технологическая схема приведена на рисунке 2:

где

- 1,9 — обратные клапаны.

- 2 — водоотделитель.

- 3 — водосборный бак.

- 4 — фильтр.

- 5, 7, 10, 11 — огнепреградители.

- 6 — газодувка.

- 8 — выравнивающая емкость.

- KI, К2 — шаровые краны.

В качестве вакуум-насоса в ГОБ установлена роторная объемная газодувка 1Г24-30-2В производства OAO «Мелком» (Мелитопольский компрессор) с взрывозащищенным электродвигателем мощностью 7.5 кВт и номинальной производительностью – 11 м3/мин с перепадом давления между всасом и нагнетанием 50 кПа.

В свою очередь роторные газодувки имеют свои плюсы и минусы, в частности:

- Имеют ряд важных преимуществ перед водокольцевыми вакуум-насосами, которые широко применяют в дегазационных установках, в частности, их энергоемкость примерно в 12-14 раз ниже за счет высокого КПД, а перекачиваемый газ не насыщается парами воды и не требует сушки перед подачей в поршневые двигатели.

- Недостаток состоит в том, что их можно применять только в комплекте с огнепреградителями, поскольку при большом износе подшипников предположительно существует вероятность cyxoгo трения роторов, что может быть причиной воспламенения перекачиваемой метано-воздушной смеси.

Есть основные элементы установки которые позволяют обеспечить безопасность эксплуатации, в частности:

- Расход смеси измеряли прибором «Метран».

- Цистерна 8 емкостью 18 предназначается для стабилизации работы газовых двигателей.

- Обратные клапаны 1 и 9 предотвращают уход газа в скважину при остановке двигателя газодувки.

- В фильтре 4 установлены фильтрующие элементы от автомобиля КамАЗ, заменяемые через каждые 120 130 ч наработки ГМУ из-за отложений пыли.

- В ГОБ по разрешению Госгортехнадзора РФ установлены в качестве огнепреградителей огневые предохранители ОП-100 Армавирского опытного машиностроительного завода.

Они с двух сторон ограждают газодувку (позиции 5 и 7 на рисуноке 2) и установлены на газосбросовых свечах (10 и 11) для предотвращения воспламенения сбрасываемого газа под воздействием какой-либо внешней причины (например, разряда молнии).

- Измерение концентрации метана, поступающего из скважины, а также могущего скапливаться в боксах электростанций и газоотсасывающем блоке производилось с помощью комплекса АКМР-М и периодически дублировали приборами ШИ-12 и М-01.

В работе постоянно находилась одна электростанция из-за недостатка газа и малой мощности трансформатора связи с городской электросетью, которая не позволяла поднять мощность генератора выше 145 кВт.

В процессе пусконаладочных работ и последующей за ними эксплуатацией ГМУ производили систематические (через час) записи приборов, контролирующих ее работу, в том числе:

- Концентрацию метана из скважины.

- Мощность ГМУ, отдаваемую в сеть, кВт.

- Вакуум, создаваемый газодувкой в скважине, кПа.

- Давление газа перед двигателем, кПа.

- Вырабатываемую ГМУ электроэнергию, кВт-ч.

- Расход газовоздушной смеси, поступающей из скважины, м3/мин.

- Атмосферное давление при работе ГМУ, мм ртутного столба.

- Продолжительность работы двигателя общую и на одно включение до снижение концентрации метана ниже 38-40 %, ч.

Анализ работы установки

Полученные данные были обработаны с помощью методов математической статистики, что позволило перейти к обобщенным выводам.

Характеристики каждого из контролируемых параметров рассчитывали с доверительной вероятностью не ниже 0,85.

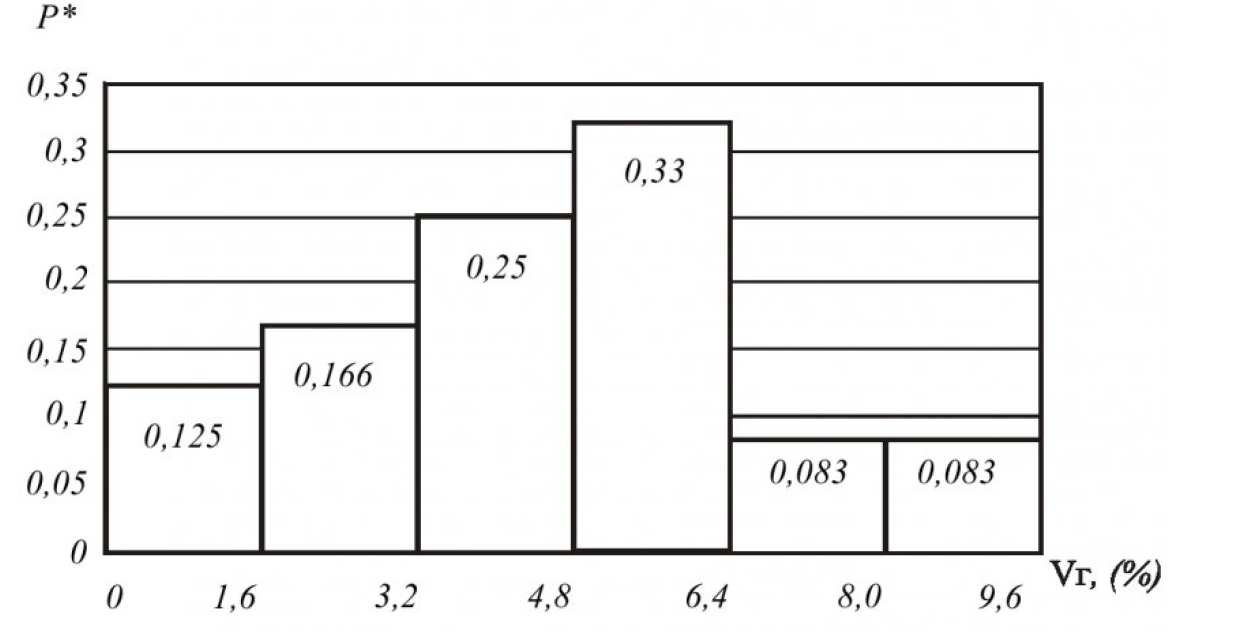

Концентрация поступающего из скважины метана не была постоянной и менялась как за время эксплуатации ГМУ, так и на одно ее включение представлены на рисунке 3:

Из гистограммы видно:

- Что эксплуатация ГМУ большую часть времени проводилась при концентрации метана 41 – 56 % менялась во времени и газоотдача скважины.

- В связи с этим режим работы ГМУ был циклическим.

- Ее включали в работу при содержании метана 52-56 % и выше.

- При содержании газа 38-40 % двигатель сбрасывал нагрузку и отключался автоматически, хотя по энергосодержанию газовоздушной смеси из скважины он мог работать при концентрации СН4 до 25 %. Объясняется это недоработкой конструкции редукционного клапана двигателя, устранить которую в процессе эксплуатации не представилось возможным.

- Наработка ГМУ на снижение концентрации от 52-56 % до 38-40 % составляла 6-8 ч, пауза между включениями 8-12 ч. За это время эта концентрация вновь поднималась до 52-56 % и ГМУ включали в работу.

Таким образом ГМУ работала на смеси с теплотворной способностью 20,1 — 14,36 МДж/нм3 (теплотворная способность чистого метана — 35,9 МДж/м3) в течение 12-16 ч в сутки.

Изменение концентрации метана из скважины происходило с разной скоростью, как это показано на рисунке 4, где приведена гистограмма распределения этих скоростей на одно включение ГМУ:

Следовательно скорость составила от 1,6 до 9,6 %/ч со средним значением 4,67 %/ч.

Это свидетельствует не только о неравномерности поступления газа в скважину, но и о невозможности обеспечить стабильную отдачу ГМУ мощности в сеть без регулятора объема газовоздушной смеси, поступающей в цилиндры двигателей.

О неравномерном поступлении газа в скважину свидетельствует также разность скоростей снижения концентрации метана между наибольшими и наименьшими ее значениями за время работы двигателя.

Эта скорость распределялось от 3,8 до 7,6 %/ч и от 11,4 до 19,0 %/ч, то есть наблюдался своеобразный волновой процесс поступления газа в скважину.

Разная скорость поступления метана в скважину из выработанного пространства и изменение газоотдачи оказывало самое непосредственное влияние на стабильность работы ГМУ и на уровень выдаваемой двигателем мощности.

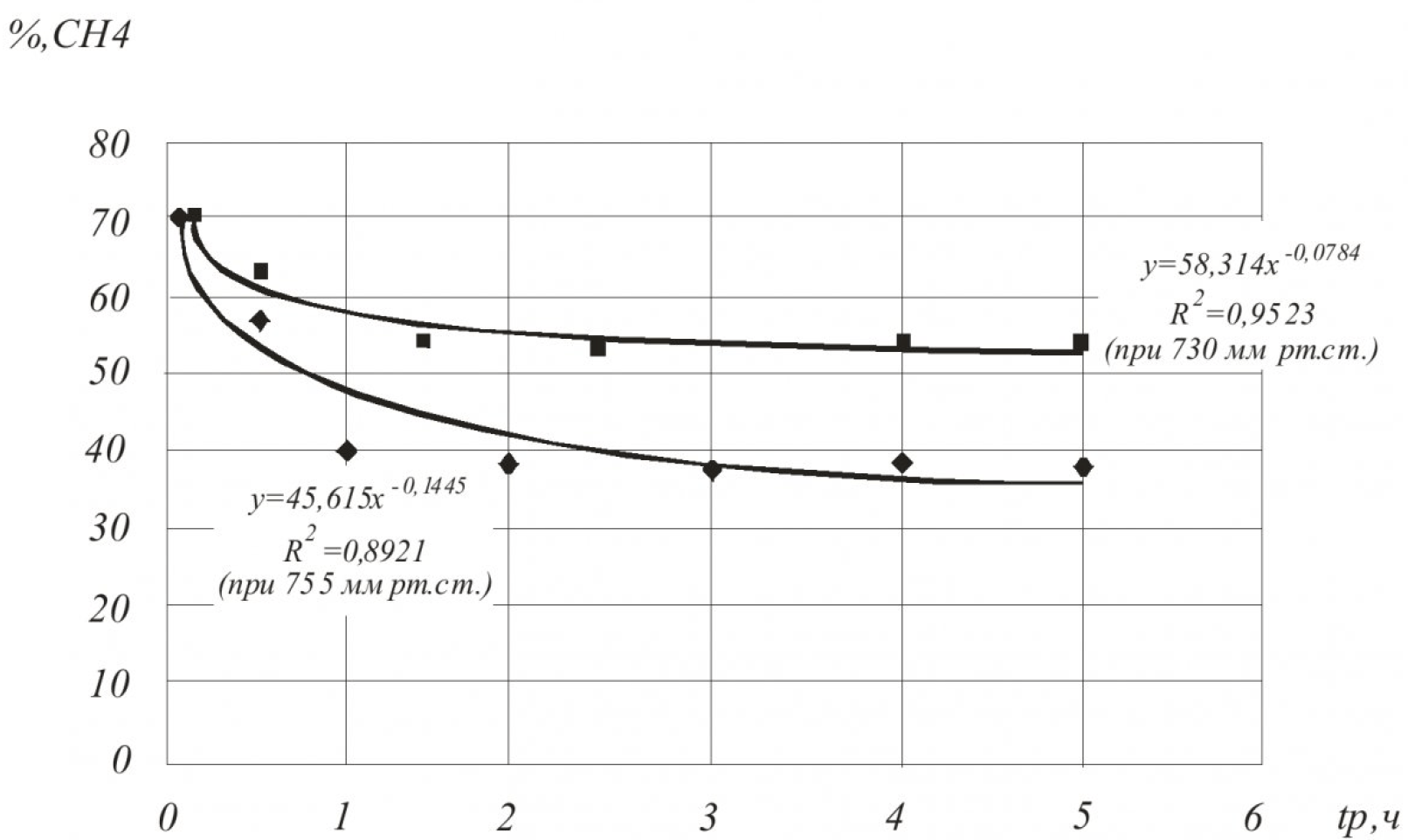

Влияние атмосферного давления показано на рисунке 5:

где

- 1 — при давлении 730 мм ртутного столба.

- 2 — при 755 мм ртутного столба.

На графике приведены кривые регрессии между концентрацией метана и длительностью работы ГМУ при давлении 730 и 750 мм ртутного столба.

Из графика видно:

- Что концентрация метана повышалась при снижении атмосферного давления и наоборот вне зависимости от продолжительности работы ГМУ tP, ч.

- Высокие коэффициенты корреляционных отношений R73O=0,975 и R750 = 0,94 свидетельствуют о практически функциональных связях этих зависимостей.

- Восстановление концентрации метана после достижения ею минимального значения и отключения ГМУ происходило также с разной скоростью.

Большой разброс скоростей снижения и восстановления концентрации метана можно объяснить как малыми значениями коэффициента пустотности обрушенных много лет назад горных пород, так и тем, что движение газа из зоны влияния горных работ к скважине могло происходить не только за счет создаваемого газодувкой вакуума, но и за счет диффузии.

За время пуско-наладочных работ и эксплуатации ГМУ были получены следующие результаты:

- Откачено из выработанного пространства 291 930 м3 метано-воздушной смеси со средней концентрацией СН4 около 50 %.

- Коэффициент отдачи энергии из метано-воздушной смеси со ставил 0,342.

- Выработано 99 840 тыс. кВт*ч электроэнергии.

При реализации проекта был разработан и утвержден в установленном порядке нормативный документ:

- «Временное руководство по безопасной эксплуатации установок энергетического использования шахтного и природного метана».

- Данное руководство является нормативной базой для проектирования аналогичных ГМУ и основой для экспертизы проектов на промышленную безопасность.

Из опыта работы ГМУ стало ясно:

- Что технологическую схему ГОБ можно упростить за счет резервного огнепреградителя и водоотделителя с водосборным баком.

- Комплекс измерения метана АКМР-М требует систематической (через 100 — 120 ч работы) настройки. Он имеет высокую инерционность (до 15 с) и в силу этого непригоден для систем регулирования количества подаваемой в двигатель метано-воздушной смеси при изменении концентрации.

Газопоршневые двигатели необходимо оснащать регуляторами количества подаваемой в них газовоздушной смеси для обеспечения их стабильной работы.

Опыт показал, что проектирование газотсасывающих установок с целью энергетического использования метана из закрытых шахт целесообразно производить в два этапа:

- На первом этапе необходимо выбирать место расположения скважины с расчетом возможных запасов метана и производить ее бурение с измерением аэродинамического сопротивления и газоотдачи.

- На втором этапе необходимо выбирать характеристики всего технологического оборудования и электростанций.

Выработанное пространство оказалось ненадежным источником снабжения ГМУ метаном.

Перспектива, на наш взгляд, за использованием в качестве коллекторов метана непогашенных основных выработок шахт при условии, что они не будут затоплены.

Список литературы

- Анализ электропотребления на животноводческих комплексах и птицефабриках Кемеровской области.

- О критериях оценки эффективности мероприятий по энергосбережению в электроэнергетике.

Источник: Газоотсасывающая и электрогенерирующая установка на закрытой шахте / Г.И. Разгильдеев, В.И. Серов // Вестник КузГТУ, 2005 год, №4.2, страницы 27-30.