Содержание

Конвейерно-транспортные машины различной мощности, производительности и протяженности являются одним из основных видов грузового транспорта на угольных шахтах и предприятиях по переработке полезных ископаемых.

Речь идет о следующих предприятиях:

- Угольных и рудных обогатительных фабриках.

- Металлургических заводах и других производствах.

От надежной, ритмичной и безотказной работы этих механизмов напрямую зависят производительность и экономические показатели работы предприятия в целом.

Описание предметной области исследований

Работа узлов и агрегатов конвейерных линий сопровождается воздействием значительных механических нагрузок.

В большинстве случаев эти нагрузки являются расчетными, но даже в этом случае их постоянное воздействие приводит к постепенному износу и в конечном итоге выходу механизма из строя по тем или иным причинам.

Сами эти причины весьма разнообразны, а именно:

- Сложность и тяжесть повреждения определяет продолжительность простоя оборудования, затраты на ремонт, размер ущерба.

- В этой связи защита механизмов от опасных режимов работы и своевременная диагностика возникающих неисправностей является одним из условий бесперебойной работы агрегатов и предприятия в целом, на основании работы [1]

- Важно отметить, что во многих случаях конвейерные механизмы в течение эксплуатационных периодов работают без наблюдения персонала, либо его количество мало по сравнению с количеством обслуживаемого оборудования.

По этой причине сами аварии выявляются несвоевременно, а их характер определяется зачастую неверно, что увеличивает потери производства.

Поэтому своевременное и точное определение места и характера повреждения технологического оборудования является актуальной задачей.

В условиях отсутствия постоянного обслуживающего персонала, для определения неисправностей и аварийных ситуаций важно задействовать все имеющиеся возможности, в том числе и косвенные.

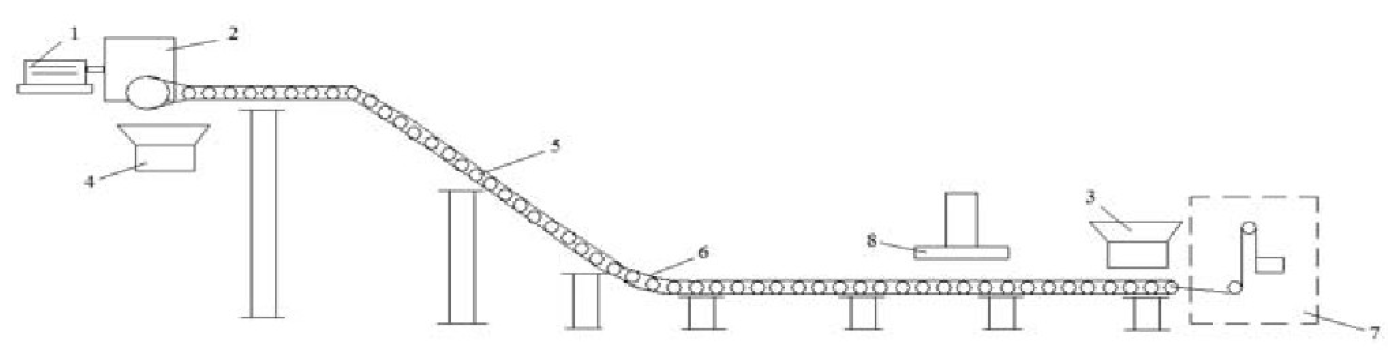

Стандартная технологическая схема конвейерной линии представлена на рисунке 1:

где

- 1 – электродвигатель.

- 2 – редуктор.

- 3 – питатель.

- 4 – бункер.

- 5 — опорные и поддерживающие ролики.

- 6 — конвейерная лента.

- 7 — станция натяжения ленты.

- 8 — железоуловитель и железоотделителъ.

Все перечисленные здесь элементы в процессе эксплуатации подвержены износу и поломкам.

Отказ любого из них может привести к остановке конвейера в целом, и, как следствие, всей технологической цепочки.

На практике контроль состояния механизма осуществляется следующими датчиками:

- Контроля схода ленты.

- Температуры смазки редуктора.

- Контроля станции натяжения ленты.

- Скорости вращения головного барабана.

- Застревания горной массы (заштыбовки).

- Уровня горной массы в бункере приема и отгрузки.

Перечисленные выше датчики не могут в полной мере охватить весь спектр аварийных ситуаций, присущих конвейерным установкам, а именно:

- Обратный ход груженой ленты.

- Расцепление передаточных муфт редуктора.

- Заклинивание или обрыв ленточного полотна и прочие.

- Неисправность опорных подшипников редуктора и барабанов.

Поэтому весьма желательна разработка дополнительных методик контроля, действующих в комплексе со стандартными защитами.

Решить поставленную задачу можно путем контроля электрических параметров приводного электродвигателя сопряженного с механической частью конвейера.

Вывод математической модели

Известно, что в электроприводе большинства конвейерных механизмов используются асинхронные электродвигатели, которые преобразуют электрическую энергию питающей сети в механическую энергию на валу.

Неисправности механической части конвейера приводят к отклонениям величины момента на валу электродвигателя от нормальных для данного режима значений.

Следовательно, контролируя электрические параметры приводного двигателя можно судить о состоянии механической части конвейерного механизма, согласно работам [4 и 6].

Теоретической основой методики контроля являются известные описания переходных и энергетических процессов в асинхронном электродвигателе [2].

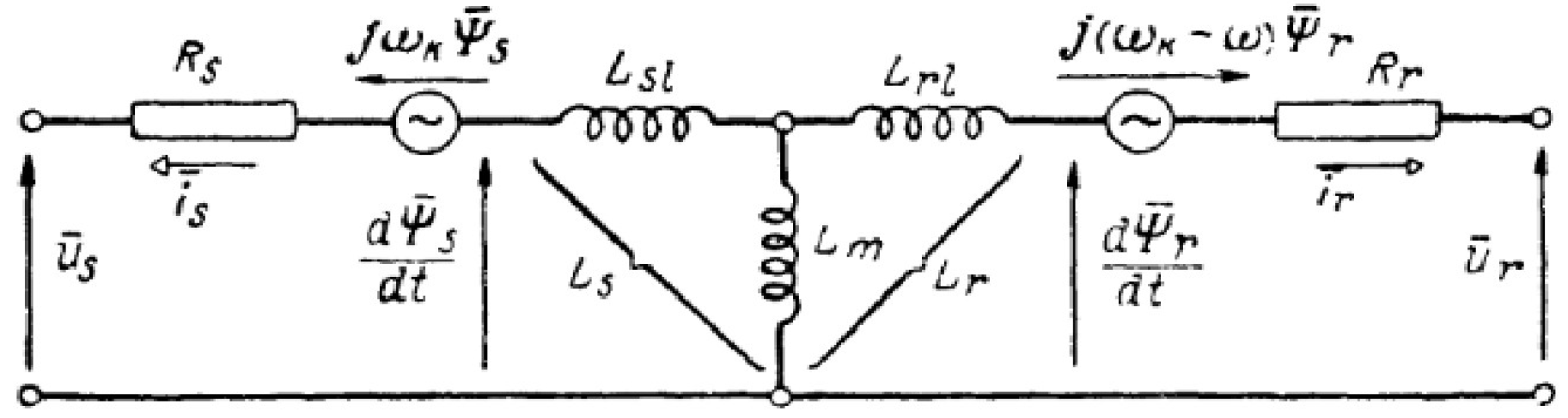

Упрощенная схема замещения асинхронной машины, представлена на рисунке 2 [4]:

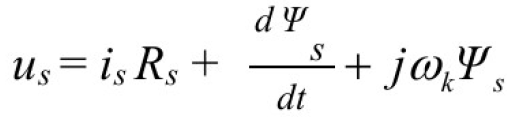

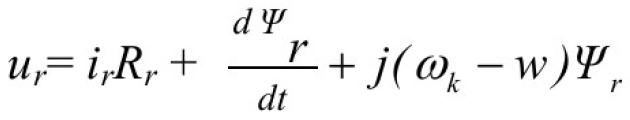

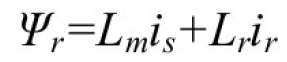

Опираясь на методику описания асинхронной машины в координатной системе, вращающейся с угловой скоростью ѡk уравнения состояния электрических параметров, выразятся [4]:

где

- is, ir — токи статора и ротора.

- ѡ — угловая скорость ротора.

- М — момент на валу двигателя.

- us, ur — напряжения статора и ротора.

- Ls, Lr — индуктивности статора и ротора.

- Rs, Rr — сопротивления статора и ротора.

- ωk — угловая скорость системы координат.

- Ψs, Ψr — потокосцепления статора, ротора.

- Lm — взаимная индуктивность статора и ротора.

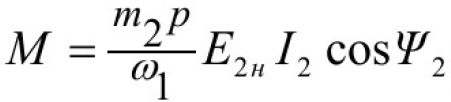

Численная величина момента на валу описывается выражением, на основании работы [5]:

где

- р — число пар полюсов.

- Е2н — ЭДС неподвижного ротора.

- I2 — фазный ток обмотки ротора.

- ω2 — синхронная скорость поля статора.

- Ψ2 — угол сдвига фаз тока ротора и ЭДС.

Если в это уравнение подставить величину ЭДС, то получим следующее выражение момента:

где

- Ф — постоянный магнитный поток в зазоре.

- ѡ2 — количество витков обмотки ротора.

- k2 — обмоточный коэффициент ротора.

- f — частота напряжения сети.

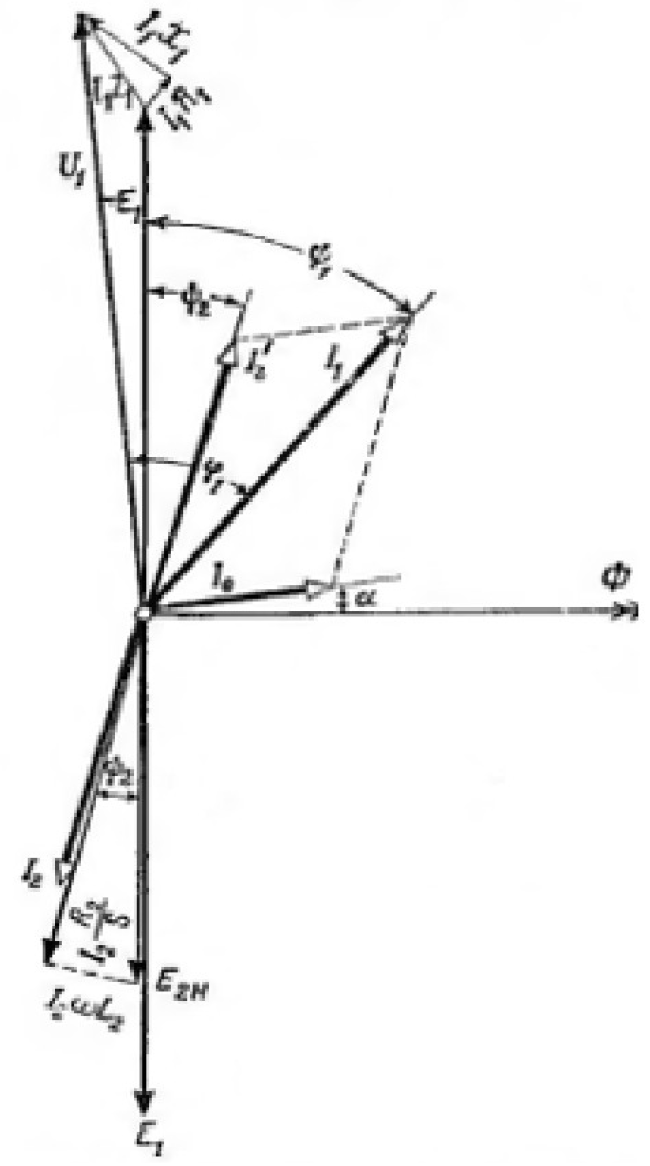

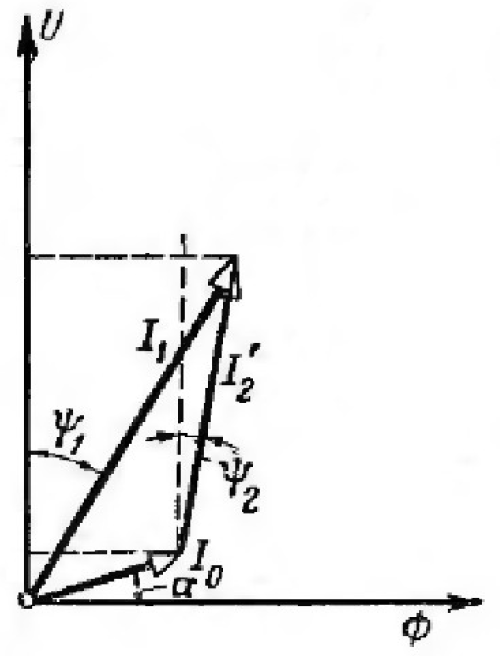

Векторная диаграмма работающего асинхронного двигателя изображена на рисунке 3, на основании исследований [5]:

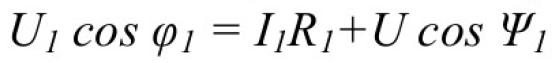

Активную составляющую первичного напряжения машины, согласно рисунку З, можно выразить:

где

- U1 — напряжения статора.

- U — модуль вектора Э.Д.С. статора.

- R1 — активное сопротивление статора.

- Ψ1 — угол сдвига фаз между ЭДС и током статора.

- ϕ1 — угол сдвига фаз между током (I1) и напряжением (U1) статора.

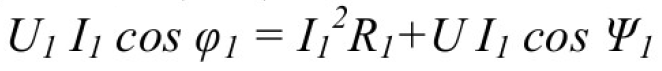

Умножив левую и правую части уравнения (8) на I1, получим выражение мощности, потребляемой одной фазой двигателя, через потери в меди обмотки статора и через мощность, передаваемую одной фазой вращающемуся полю:

Значение I1 cosΨ1 можно заменить через соответствующие составляющие намагничивающего тока и приведенного тока ротора согласно диаграмме, изображенной на рисунке 4 [5]:

Из приведенной диаграммы следует:

где

- α — угол магнитных потерь.

- I2 -приведенный ток ротора.

- I0 -ток ветви намагничивания.

С учетом (10) выражение (9) преобразуется:

Из выражения (11) следует:

где

- I0sinα -произведение тока ветви намагничивания и синуса угла магнитных потерь (величина незначительная и в процессе работы остающаяся практически неизменной).

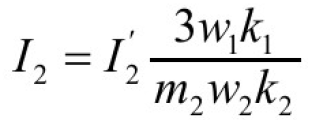

Реальный ток ротора I2 при известном значении приведенного тока I2 определится выражением:

где

- ѡ1 — количество витков статора.

- k1 — обмоточный коэффициент статора.

- m2 — число фаз обмотки ротора.

- k2 — обмоточный коэффициент ротора.

- ѡ2 — количество витков обмотки ротора.

С учётом (12 и 13) выражение момента на валу двигателя будет иметь вид:

Таким образом, зная значения R1, ѡ1, k1, Ф, ѡ1 и учитывая постоянную составляющую I0 sinα, измерение величин U1 , I1, cosϕ1 можно считать косвенным измерением величины момента на валу.

Расчетный пример применения методологии

Вместе с тем использование полученного выражения для построения защиты конвейерной линии затруднено по следующим причинам:

- Величины магнитного потока Ф, числа витков обмотки статора ѡ1, активного сопротивления обмотки статора R1 как правило не указываются в паспортных данных и сопроводительных данных на электрическую машину.

- Полученное выражение (14) пригодно для описания момента двигателя только в установившихся режимах с постоянной нагрузкой. В режимах пуска, изменения загрузки механизма или по какой-либо аварийной ситуации возникают переходные процессы, как в механической, так и в электрической частях электропривода.

- Значение питающего напряжения U1 нельзя принимать постоянным, так как оно зависит от конструктивных параметров сети электроснабжения [3].

Однако, известны способы вычисления значений параметров, указанных в выражении (14):

- Величины магнитного потока Ф, числа витков обмотки статора ѡ1, активного сопротивления обмотки статора R1, относятся к так называемым наблюдаемым параметрам электрической машины, значения которых можно определить, используя методику, изложенную в [3].

- Математическая модель механизма и сопряженной с ним асинхронной машины в переходных режимах представлена системой дифференциальных уравнений, решение которой позволяет получить зависимость момента валу двигателя в периоды протекания динамических процессов.

- По данным [3] как правило получается колебательный переходный процесс заканчивающийся в течение 0,4…0,6 секунды, что позволяет применять предложенную методику определения момента, так как время протекания механических переходных процессов существенно больше.

- Влияние на величину напряжения конструктивных параметров сети электроснабжения можно оценивать по методикам, изложенным в [3]. При этом необходим замер текущего значения напряжения на зажимах двигателя.

Таким образом, контролируя указанные в уравнении (14) параметры и учитывая, что их изменения при смене режимов работы технологического объекта и появление неисправностей механической части происходят значительно быстрее по сравнению с изменением величин скольжения и скорости, можно фиксировать возникновение нештатных режимов работы механизма в самый начальный момент их появления.

Изложенная методика для конкретного технологического агрегата позволяет оценить:

- Ток статора.

- Величины изменения момента на валу.

- Коэффициента мощности приводного электродвигателя при изменении вида нагрузок, причинами которых служат разного рода механические неисправности, отклонение масс перевозимого груза и другое.

Например, для механизма конвейера углеподачи ЦОФ «Краснобродская-Коксовая», рассмотрим приводной электродвигатель BA02-315L6 со следующими характеристиками:

- Рн=200 кВт.

- nн= 965 об/мин.

- Номинальный ток статора Iн= 437А.

Получены величины отклонения параметров в различных режимах работы, в том числе и нештатных приведены в таблице 1:

Полученные данные подтверждают, что контролируя электрические параметры асинхронного электродвигателя можно идентифицировать аварийные режимы и техническое состояние механизма.

Устройства контроля можно реализовать на базе микропроцессорных устройств, предусмотренных в штатных системах автоматики.

Фрагмент функциональной схемы защиты, содержащий канал контроля величины тока статора представлен на рисунке 5:

где

- 1,2,14 — блоки задержки.

- 3 — измерительное устройство.

- 4,12,13 – ключи.

- 5 — блок снятия значения.

- 6,15 — блоки сравнения.

- 7 — блок памяти.

- 8 — блок регистрации.

- 9 — блок задания уставки.

- 10 — блок индикации.

- 11 — блок управления АД.

- 16 — блок задания.

Таким образом, контроль энергетических параметров технологического объекта в целом на наиболее доступном для точных замеров участке, позволяет распознавать и предупреждать аварийные режимы работы.

Список литературы

- Большаков А.С., Углеобогатительные и брикетные фабрики — Ленинград: Углеметтехиздат, 1982 год, страница 240.

- Ковач К.П., Рац И., Переходные процессы в машинах переменного тока: учебник для ВУЗов – Москва — Ленинград: Госэнергоиздат, 1963 год, страница 744.

- Ещин Е.К., Динамические процессы электромеханических систем горных машин в режимах пуска и стопорения, Диссертация доктора технических наук — Кемерово, 1996 год, страница 270.

- Методика автоматического распознавания аварийных ситуаций оборудования компрессорной станции.

- Касаткин А.С., Перекалин М.А., Электротехника: Учебник для ВУЗов — Москва: Государственное энергетическое издательство, 1955 год, иллюстрация страница 376.

- Кипервассер М.В., Методика автоматического распознавания аварийных ситуаций механического оборудования, сопряженного с электрической машиной — сборник трудов IV Всероссийской научной практической конференции, СибГИУ, Новокузнецк, 2010 год, страницы 245-247.

Источник: Контроль работоспособности конвейерного транспорта посредством регистрации параметров электропривода / Е.В. Пугачев, М.В. Кипервассер, Д.С. Аниканов // Вестник КузГТУ, 2013 год, №3, страница 101-105.